Przewodnik dla instalatorów sytemów PV

(badania okresowe i odbiorcze instalacji fotowoltaicznych)

1.

Wstęp

Instalacje fotowoltaiczne powstają w coraz większej liczbie i oczekujemy od nich bezpiecznej i niezawodnej produkcji energii

elektrycznej produkowanej przez dekady ich działania. Jednakże, wiele systemów nie jest właściwie badanych przed włączeniem

ich do pracy oraz wiele systemów nie jest badanych okresowo podczas ich całego życia.

Niestety, sytuacja taka często prowadzi do powstawania niebezpiecznych systemów PV oraz istnienia systemów PV o zredukowanej wydajności.

Każdy system elektryczny może być badany w celu weryfikacji działania i oceny stanu sprzętu oraz okablowania. Jest to szczególnie ważne

dla instalacji PV, które podlegają ekstremalnym warunkom środowiskowym i efektom degradacji elementów na przestrzeni wielu lat. W celu

pomocy w zapewnieniu długookresowego bezpiecznego działania tych systemów, jakości instalacji PV i pracy, instalatorzy wykonują gruntowny

proces odbiorczy, po którym po którym następują regularne badania okresowe

Działania te mogą pomóc w promowaniu bezpieczeństwa i optymalizacji działania oraz dostarczyć podstawowe informacje wymagane do

efektywnego usuwania usterek i odnajdywaniu rozwiązań problemów z systemem.

Wszystkie systemy PV wymagają badania pod kątem działania i weryfikacji bezpieczeństwa. Wymagany poziom działania zależy od

lokalnych przepisów, wymagań inwestora i wymagań jakościowych instalacji oraz ustalonych zakresów przeglądów. Niniejszy przewodnik dostarcza przegląd

procesów odbiorczych oraz badawczych i stosowany jest ogólnie do systemów PV, które są podłączane do sieci energetycznej.

Podane zostaną numery stosowanych norm oraz sprzęt pomiarowy, procedury i interpretacja wyników.

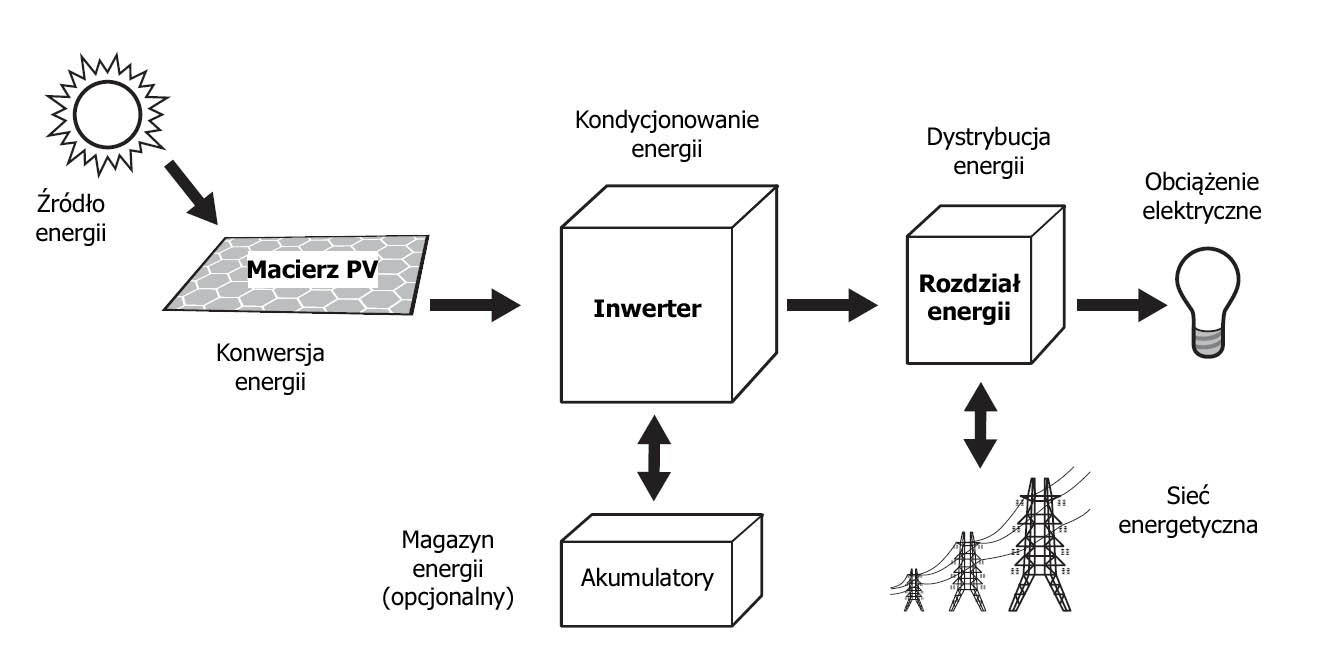

System PV

2.

Normy

Międzynarodowa norma IEC 62446

(PN-EN 62446-1:2016-08 Systemy fotowoltaiczne (PV) -- Wymagania dotyczące badań, dokumentacji i utrzymania --

Część 1: Systemy podłączone do sieci -- Dokumentacja, odbiory i nadzór)

Niniejsza część normy IEC 62446 definiuje zakres wymaganych informacji oraz dokumentacji, która powinna być udostępniona klientowi

po zakończeniu instalacji systemu PV przyłączonego do sieci elektroenergetycznej. Norma opisuje również testy odbiorcze, kryteria kontroli

oraz dokumentację, której należy oczekiwać w celu weryfikacji czy instalacja została wykonana w sposób bezpieczny i czy system pracuje poprawnie.

Dokument może być również wykorzystywany w celu okresowych kontroli systemu. Niniejsza część normy IEC 62446 została opracowana dla systemów

przyłączonych do sieci elektroenergetycznej nie wykorzystujących elementów magazynujących energię (np. akumulatorów),

a także nie dla systemów hybrydowych. Niniejsza część normy IEC 62446 przeznaczona jest dla projektantów oraz instalatorów

systemów PV przyłączanych do sieci elektroenergetycznej jako wzorzec mający na celu zapewnienia klientowi odpowiedniej dokumentacji.

Poprzez uszczegółowienie spodziewanego minimum testów odbiorczych oraz kryteriów nadzoru, może być ona również pomocna przy

weryfikacji/kontroli systemu PV przyłączonego do sieci zarówno bezpośrednio po jego zainstalowaniu jak i podczas kolejnych testów,

w procesie utrzymania systemu czy też jego modyfikacji. Niniejsza część normy IEC 62446 definiuje różne procedury testowe odpowiednie

dla różnego rodzaju systemów tak, by zastosowana procedura była adekwatna dla wielkości, typu oraz stopnia złożoności konkretnego systemu.

Powyższa norma dotyczy tylko badania instalacji PV i nie dotyczy elektrycznych instalacji w budynkach, której badania opisuje norma IEC 60364.

Międzynarodowa norma IEC 60364

(PN-HD 60364-7-712:2016-05 Instalacje elektryczne niskiego napięcia --

Część 7-712: Wymagania dotyczące specjalnych instalacji lub lokalizacji -- Fotowoltaiczne (PV) układy zasilania)

Norma dotyczy instalacji elektrycznej systemów fotowoltaicznych przeznaczonych do zasilania całości lub części instalacji

i /lub wytwarzania energii elektrycznej do sieci.

Norma dotyczy wyposażenia systemów PV i podobnie jak to ma miejsce w przypadku każdego innego elementu wyposażenia instalacji elektrycznej,

odnosi się do jego doboru i stosowania w instalacji elektrycznej.

Instalacja elektryczna systemu PV zaczyna się od modułu PV lub zestawu modułów połączonych szeregowo kablami dostarczonymi przez

producenta modułów i doprowadzonych do instalacji odbiorcy lub sieciowego punktu zasilania.

3.

Bezpieczeństwo

Wykonywanie badań dowolnego systemu PV powinno być wykonywane przez osoby wykwalifikowane, posiadające odpowiednią wiedzę i doświadczenie

w pomiarach systemów elektrycznych, używanych przyrządach pomiarowych, testowanych systemach i mających świadomość występującego ryzyka.

Praca z systemami PV obejmuje ryzyko styczności z obwodami wysokiego napięcia oraz zagrożenia śmiertelnego porażenia prądem. Systemy

akumulatorów oraz instalacji wysokiego napięcia mogą również stanowić zagrożenie poparzeniem oraz zapaleniem się łuku elektrycznego.

Gdy te zagrożenia elektryczne są połączone z pracą na wysokościach i w trudnych lokalizacjach to stosowanie oraz przestrzeganie norm

bezpieczeństwa staje się nadrzędnym czynnikiem podczas instalowania i serwisowania instalacji PV.

Najlepsze praktyki dla zapobiegania zagrożeniom elektrycznym oraz innym typowym zagrożeniom związanym z instalacjami PV:

- Przeprowadzenie oceny ryzyka przed rozpoczęciem jakichkolwiek prac w terenie

- Praca na elektrycznych sprzętach i obwodach w stanie pozbawionym energii stosując procedury odłączania napięcia i wywieszania tablic ostrzegawczych

- Noszenie odpowiednich środków ochrony osobistej, ubranie ochronne, rękawice ochronne, itp.

- Używanie ręcznych narzędzi z izolacją elektryczną oraz prawidłowo uziemionych lub z podwójną izolacją narzędzi sieciowych

utrzymywanych w dobrej kondycji

- Unikać kontaktu z przewodami napowietrznymi oraz zakopanymi kablami elektrycznymi

- Używać drabin drewnianych lub z włókna szklanego, podczas pracy w pobliżu przewodów pod napięciem.

- Minimalizować zagrożenie upadków używając osobiste środki ochrony wymagane przy pracy na wysokościach

W niektórych przypadkach, praca na sprzęcie pod napięciem jest nieunikniona, na przykład podczas pomiarów modułów PV, które są zawsze

pod napięciem, gdy są oświetlone światłem słonecznym. Niektóre przyrządy pomiarowe, takie, jak mierniki rezystancji izolacji również

wytwarzają wysokie napięcie pomiarowe i odpowiednie środki ostrożności muszą być stosowane podczas używania tych przyrządów. Odpowiednie

rękawice ochronne i inne środki ochrony osobistej powinny być zawsze noszone podczas badania obwodów pod napięciem.

Szczególna ostrożność powinna być zachowana podczas dotykania modułów PV lub połączonych z nimi powierzchni przewodzących w celu

uniknięcia porażenia prądem, szczególnie gdy podejrzewamy awarię systemu.

4.

Podstawy systemów PV

Systemy fotoogwniw zamieniają energię promieniowania słonecznego w energię elektryczną odpowiednią dla zasilania typowych sieciowych urządzeń

elektrycznych. Podstawą zrozumienia działania urządzeń PV i konstrukcji systemów jest zasadnicze dla przeprowadzania sensownych testów i

oceny oraz interpretacji wyników.

Działanie modułu PV

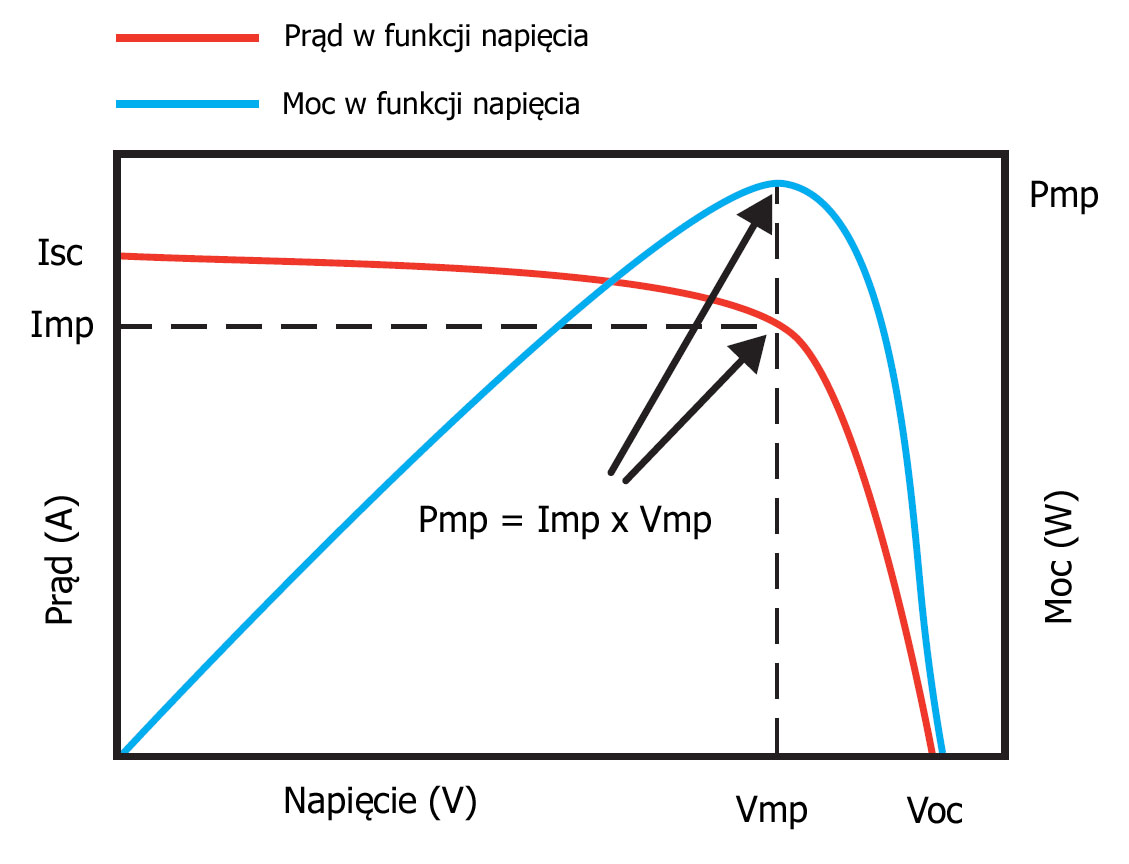

Ogniwa fotowoltaiczne, moduły i łańcuchy produkują energię DC, gdy są wystawione na działanie światła słonecznego. Ich elektryczne

działanie jest reprezentowane przez ich charakterystykę prądowo-napięciową (I-V). Krzywa I-V reprezentuje nieskończoną ilość punktów

par prądów i napięć pracy dla generującego urządzenia PV przy danym strumieniu mocy promieniowania słonecznego i temperaturze pracy.

Moduły PV produkują napięcie i prąd wyjściowy, które zmieniają się wraz z promieniowaniem słonecznym i temperaturą.

Kluczowe punkty pracy łącznie z krzywą I-V są definiowane przez producenta w specyfikowanych warunkach testu i umieszczane na tabliczce

znamionowej. Te znamionowe parametry I-V są podstawą do projektowania i konstrukcji źródeł fotowoltaicznych oraz obwodów wyjściowych

i do porównania z pomiarami w terenie łańcuchów PV.

Charakterystyki I-V reprezentują elektryczne działanie modułów i macierzy PV

- Napięcie rozwarcia (Voc) jest maksymalnym napięciem DC na krzywej I-V i jest punktem pracy urządzenia PV przy braku obciążenia.

Voc odpowiada warunkom nieskończenie dużej rezystancji obciążenia lub rozwacia obwodu oraz zerowej wartości prądu i zerowej mocy wyjściowej.

Napięcie rozwarcia jest niezależne od powierzchni ogniwa i rośnie wraz ze zmniejszaniem się temperatury, jest używane do określenia

maksymalnych napięć obwodów dla modułów i gałęzi. Dla kryształów fotoogniw krzemowych, napięcie rozwarcia wynosi typowo 0,5 do 0,6V przy 25°C.

Typowe moduły PV mają 60 do 72 szeregowo połączonych fotoogniw i napięcie rozwarcia znamionowo od około 34V do 44V.

-

Prąd zwarcia (Isc) jest maksymalnym prądem na krzywej I-V. Isc odpowiada warunkom zwarcia przy zerowej rezystancji, przy zerowym napięciu

wyjściowym i zerowej mocy wyjściowej. Prąd zwarcia jest wprost proporcjonalny do promieniowania słonecznego i znamionowe wartości są używane

do dobrania przekrojów przewodów oraz doboru zabezpieczeń nadprądowych. Ponieważ moduły PV z natury samoczynnie ograniczają prąd, więc moduły PV

mogą być zwierane do celów pomiarowych przy użyciu odpowiednich urządzeń zwierających. Indywidualne fotoogniwa mogą produkować Isc zależny od

swojej powierzchni z wartością znamionową 8A i wyższymi.

-

Punkt mocy maksymalnej (Pmp) urządzenia PV jest punktem pracy, gdzie produkowany prąd i napięcie osiągają swoje maksimum. Punkt mocy maksymalnej

jest umieszczony w miejscu zagięcia charakterystyki i reprezentuje punkt najwyższej sprawności pracy urządzenia PV w danych warunkach

promieniowania słonecznego oraz temperatury. Typowe moduły PV mają wartości znamionowe od 200W do 300W.

-

Napięcie mocy maksymalnej (Vmp) jest napięciem pracy odpowiadającym mocy maksymalnej Pmp i wynosi typowo około 70% do 80% wartości

napięcia rozwarcia.

-

Prąd mocy maksymalnej (Imp) jest prądem pracy przy Pmp i wynosi typowo około 90% wartości prądu zwarcia.

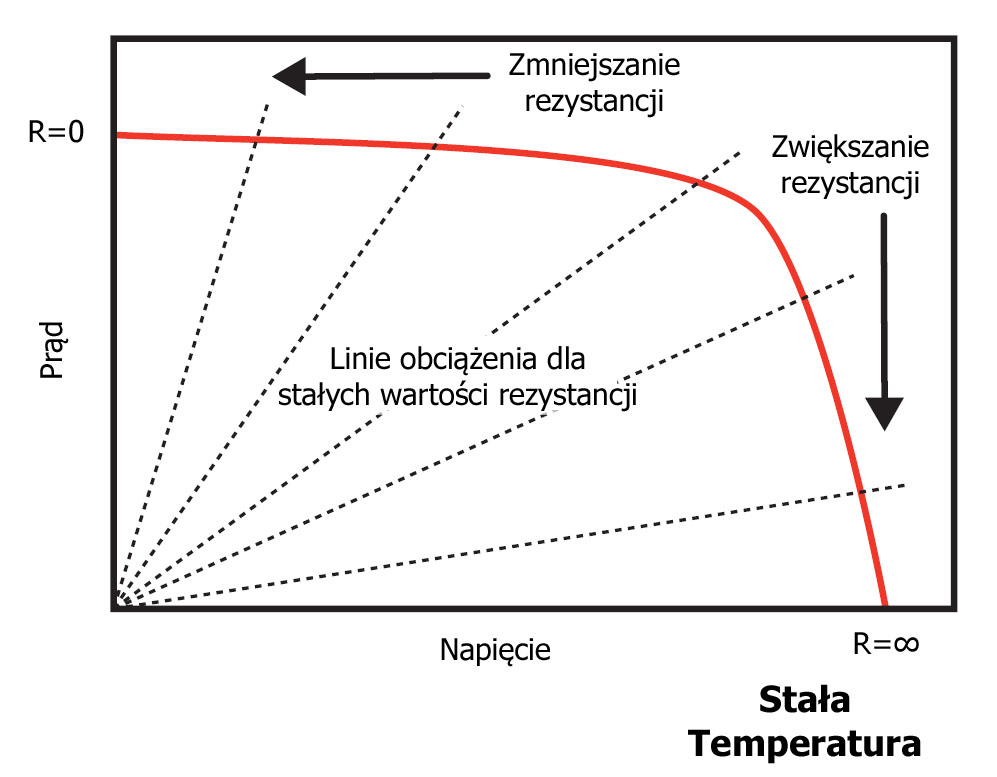

Konkretny punkt pracy na krzywej I-V jest określony przez obciążenie elektryczne zgodnie z prawem Ohma. W konsekwencji, rezystancja obciążenia

modułu PV lub łańcucha w swoim punkcie mocy maksymalnej jest równa napięciu mocy maksymalnej podzielonej przez prąd mocy maksymalnej (Vmp/Imp).

Na przykład, dla napięcia mocy maksymalnej (Vmp) = 35,8V i prądu mocy maksymalnej (Imp) = 4,89A. Wymagana rezystancja obciążenia dla pracy tego

modułu w punkcie mocy maksymalnej wynosi Vmp/Imp = 35,8V/4,89A = 7,32Ω.

Punkt pracy na krzywej I-V jest określony przez wartość rezystancji obciążenia zgodnie z prawem Ohma.

W praktycznych zastosowaniach, punkt pracy na krzywej I-V jest określony przez konkretny sprzęt podłączony do wyjść łańcucha PV. Jeżeli obciążeniem jest

akumulator, wtedy napięcie akumulatora ustawia punkt pracy na krzywej I-V. Jeżeli łańcuch PV jest podłączony do interaktywnego inwertera,

wtedy inwerter wyszukuje punkt pracy z maksymalną mocą PV dopóki napięcie pracy łańcucha znajduje się w granicach możliwości inwertera.

Termin śledzenie maksymalnego punktu pracy (MPPT) odnosi się do procesu lub elektronicznego sprzętu używanego do działania modułów lub łańcuchów PV

w ich maksymalnym punkcie mocy przy zmieniających się warunkach krzywej I-V. Obwody MPPT są zintegrowane z interaktywnymi inwertorami,

dostępne są również niektóre sterowniki ładowania, jako oddzielny sprzęt lub część modułów PV umieszczonych w dołączonych skrzynkach.

Pomiary punktów pracy łańcuchów PV i śledzenie maksymalnego punktu pracy może być weryfikowane podczas badania systemu.

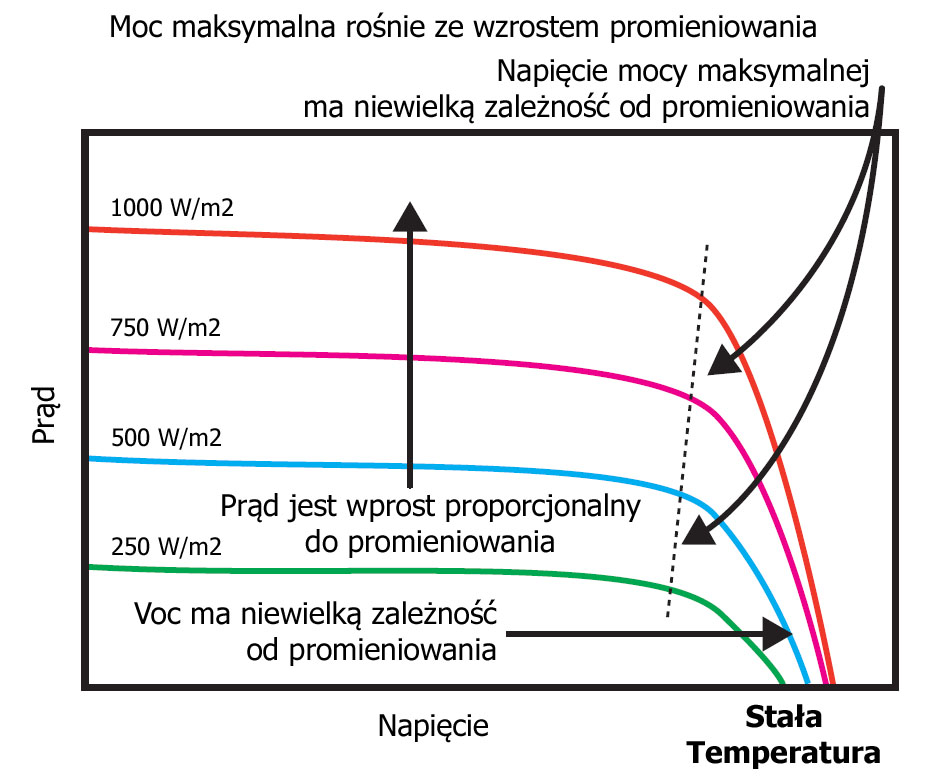

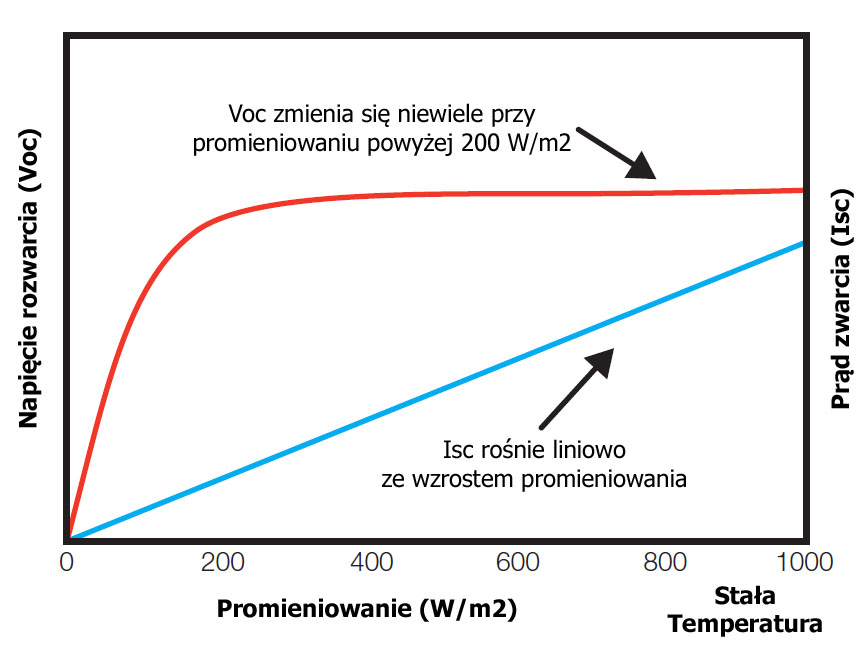

Wpływ promieniowania słonecznego

Zmiany w promieniowaniu słonecznym mają liniowy i proporcjonalny wpływ na prąd i maksymalną moc wyjściową modułu lub łańcucha PV.

Zmiany promieniowania słonecznego mają wprost proporcjonalny wpływ na prąd oraz moc wyjściową modułu i macierzy PV.

Stąd,

dwukrotne zwiększenie wartości promieniowania słonecznego na powierzchni łańcucha powoduje dwukrotne zwiększenie prądu i mocy wyjściowej

(zakładając stałą temperaturę). Zmiany promieniowania mają mniejszy wpływ na napięcie, głównie w warunkach niskich poziomów promieniowania.

Ponieważ napięcie zmienia się niewiele ze zmianą promieniowania dla poziomów powyżej 200 W/m2, dlatego urządzenia PV dobrze nadają się

do ładowania akumulatorów.

Promieniowanie słoneczne ma różny wpływ na prąd i napięcie modułu PV.

Prąd zwarcia (Isc), prąd maksymalnej mocy (Imp) i moc maksymalna (Pmp) w jednych warunkach promieniowania słonecznego mogą być przeliczone

do innych poziomów promieniowania słonecznego w celu oszacowania tych wartości:

Isc2 = Isc1 × (E2/E1)

Pmp2 = Pmp1 × (E2/E1)

Imp2 = Imp1 × (E2/E1)

gdzie:

Isc1 = wartość prądu zwarcia przy promieniowaniu E1 (A)

Isc2 = prąd zwarcia w nowych warunkach promieniowania E2 (A)

E1 = wartość promieniowania słonecznego (W/m2)

E2 = nowa wartość promieniowania słonecznego (W/m2)

Pmp1 = wartość mocy maksymalnej przy promieniowaniu E1 (W)

Pmp2 = nowa wartość mocy przy promieniowaniu E2 (W)

Imp1 = wartość prądu maksymalnej mocy przy promieniowaniu E1 (A)

Imp2 = nowa wartość prądu maksymalnej mocy przy promieniowaniu E2 (A).

Instalatorzy i specjaliści zajmujący się odbiorami weryfikują działanie systemów PV w terenie poprzez pomiar wartości mocy strumienia

promieniowania słonecznego padającego na łańcuch PV i porównują zmierzoną moc wyjściową ze specyfikacją. Na przykład, jeżeli praca

łańcucha PV osiąga moc 10kW przy poziomie promieniowania 1000 W/m2 przy normalnej temperaturze pracy, wtedy należy się spodziewać mocy

około 7kW, jeżeli promieniowane słoneczne wyniesie 700W/m2, zakładając stałą temperaturę.

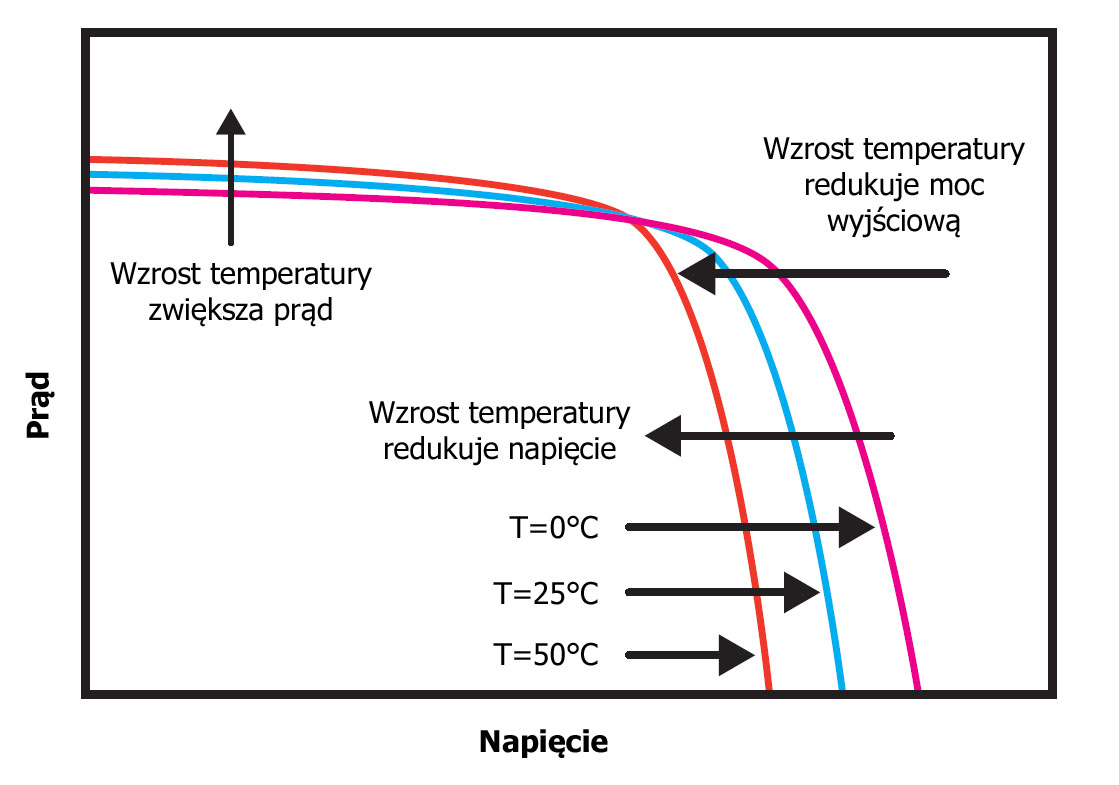

Zależność od temperatury

Prądy i napięcia wyjściowe modułu PV są zależne od temperatury. Dla urządzeń PV z kryształu krzemu, rosnąca temperatura fotoogniwa

skutkuje mierzalnym zmniejszeniem się napięcia i mocy oraz niewielkim wzrostem prądu. Wyższe temperatury pracy ogniw redukują

również ich sprawność oraz czas życia. Wpływ temperatury na prąd modułu PV, jeżeli chodzi o wielkość jest mniejszy niż wpływ na napięcie

i moc i jest pomijalny chyba, że rozpatrujemy aspekty bezpieczeństwa i trwałości instalacji.

Współczynniki temperaturowe wiążą wpływ temperatury ze zmianą napięcia, prądu i mocy wyjściowej ogniwa PV. Dla urządzeń PV z krystalicznego krzemu,

współczynnik temperaturowy dla napięcia wynosi około -0,4%/°C, współczynnik temperaturowy dla prądu zwarcia wynosi około +0,04%/°C oraz

współczynnik temperaturowy dla mocy maksymalnej wynosi około -0,45%/°C. Należy zauważyć, że współczynniki temperaturowe mocy i napięcia są ujemne,

ponieważ te parametry maleją ze wzrostem temperatury.

Dla PV z kryształu krzemu wzrost temperatury ogniwa powoduje zmniejszenie napięcia i mocy oraz niewielki wzrost prądu.

Ponieważ moduły PV wytwarzają najwyższe napięcie przy najniższych temperaturach, więc to napięcie determinuje minimalne napięcie znamionowe

wymagane dla modułów i skojarzonych komponentów obwodów DC. Dla krystalicznych krzemowych modułów PV, maksymalne napięcie dla łańcucha PV jest

określane przez iloczyn znamionowego napięcia rozwarcia (Voc) przez liczbę modułów w szeregowym łańcuchu i przez współczynnik korekcji napięciowej.

Gdy są używane inne moduły PV niż z krystalicznego krzemu lub, jeżeli współczynniki temperaturowe są dostarczane w wykazie instalacji, wtedy

przeliczenia temperaturowe powinny być wykonywane z wykorzystaniem współczynników dostarczanych przez producenta.

Przykład korekcji napięciowo-temperaturowej modułu PV

Rozważmy moduł z krystalicznego krzemu ze znamionowym napięciem rozwarcia 44,4V przy 25°C i współczynniku temperaturowym napięcia -0,33%/°C.

Jakie będzie napięcie rozwarcia przy temperaturze ogniwa 60°C?

Vtrans = Vstc + [Vstc x Cv x (Tpv – Tstc)]

Vtrans = 44.4V + [44.4V x (– 0,0033 x (60 – 25))] = 39.2V

Jeżeli ten sam moduł pracuje przy –10°C (35°C niższej niż temperatura wzorcowa) wtedy przeliczone napięcie wynosi:

Vtrans = 44.4V + [44.4V x (– 0.0033 x (–10 – 25))] = 49.6V

Ocena warunków

Standardowe warunki testu (STC - Standard Test Conditions) są uniwersalnymi znamionowymi warunkami dla modułów i łańcuchów PV i określają wyjście wielkości elektrycznych

przy poziomie promieniowania słonecznego wynoszącego 1000W/m2, przy współczynniku masy powierza Am 1.5 i temperaturze ogniwa 25°C.

Warunki STC są warunkami laboratoryjnymi w jakich są testowane wszystkie moduły PV.

Definiowane są również nominalne warunki pracy fotoogniwa (NOCT - Nominal Operating Cell Temperature), które są bardziej zbliżone do

rzeczywistych warunków pracy modułu PV. Poziom promieniowania słonecznego 800W/m2, temperatura modułu PV rozgrzanego na skutek pracy do 45°C ±3°C

oraz prędkość wiatru 1m/s przy temperaturze powietrza 20°C.

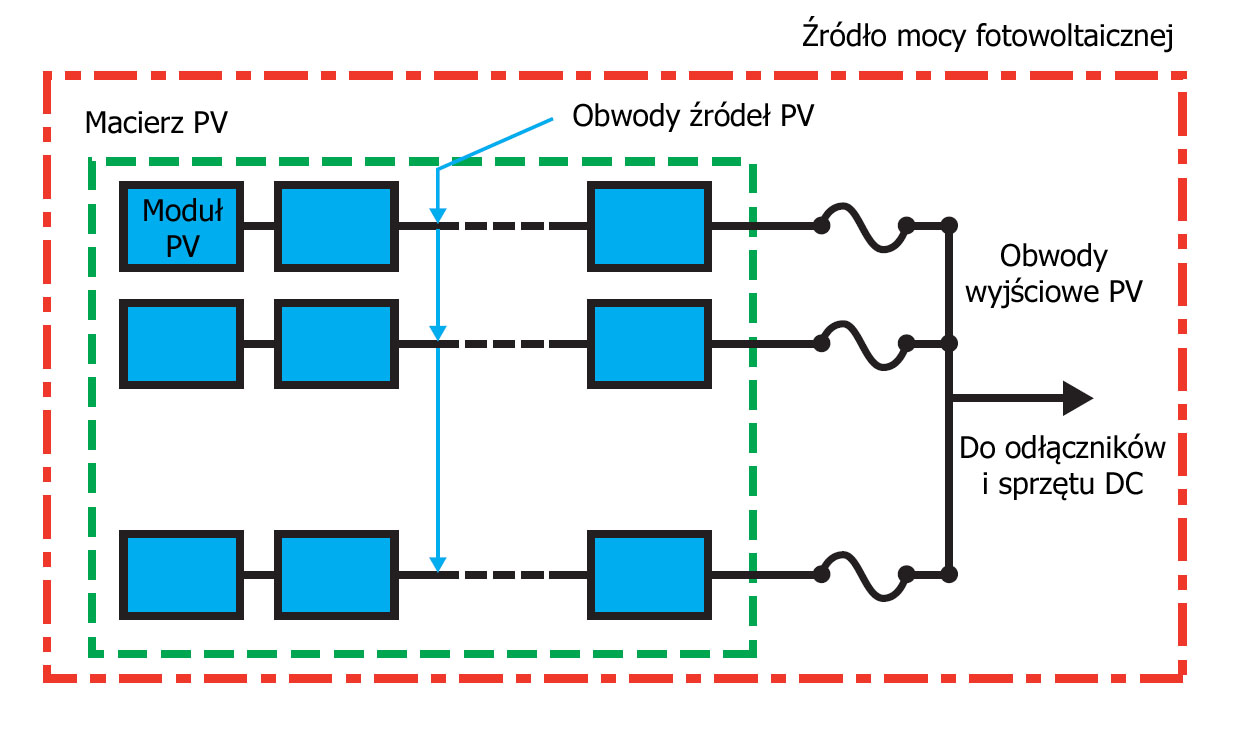

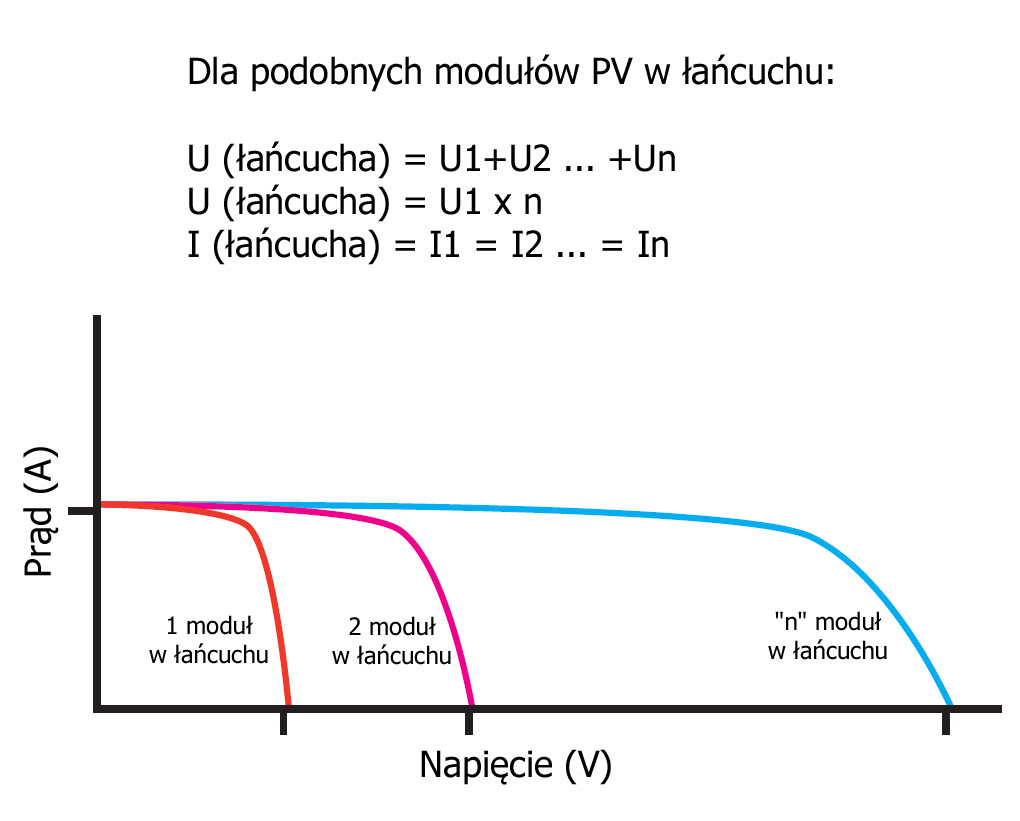

Łańcuchy PV

Źródła energii fotowoltaicznej są konstruowane z szeregowych i równoległych połączeń indywidualnych modułów PV w celu osiągnięcia

zamierzonego prądu i napięcia DC na wyjściu. Obwody źródeł fotowoltaicznych typowo składają się z indywidualnych modułów okablowanych

w szereg, w celu osiągnięcia żądanego napięcia wyjściowego wymaganego przez wykorzystywany sprzęt DC do którego ma nastąpić podłączenie.

Obwody źródeł PV są następnie łączone równolegle w skrzynkach przyłączeniowych ulokowanych w obrębie łańcuchów, lub w inwerterach, w celu

wytworzenia prądów i mocy wyjściowych na pożądanych poziomach.

Źródła mocy fotowoltaicznej składają się z równolegle połączonych gałęzi modułów PV stanowiących macierz PV.

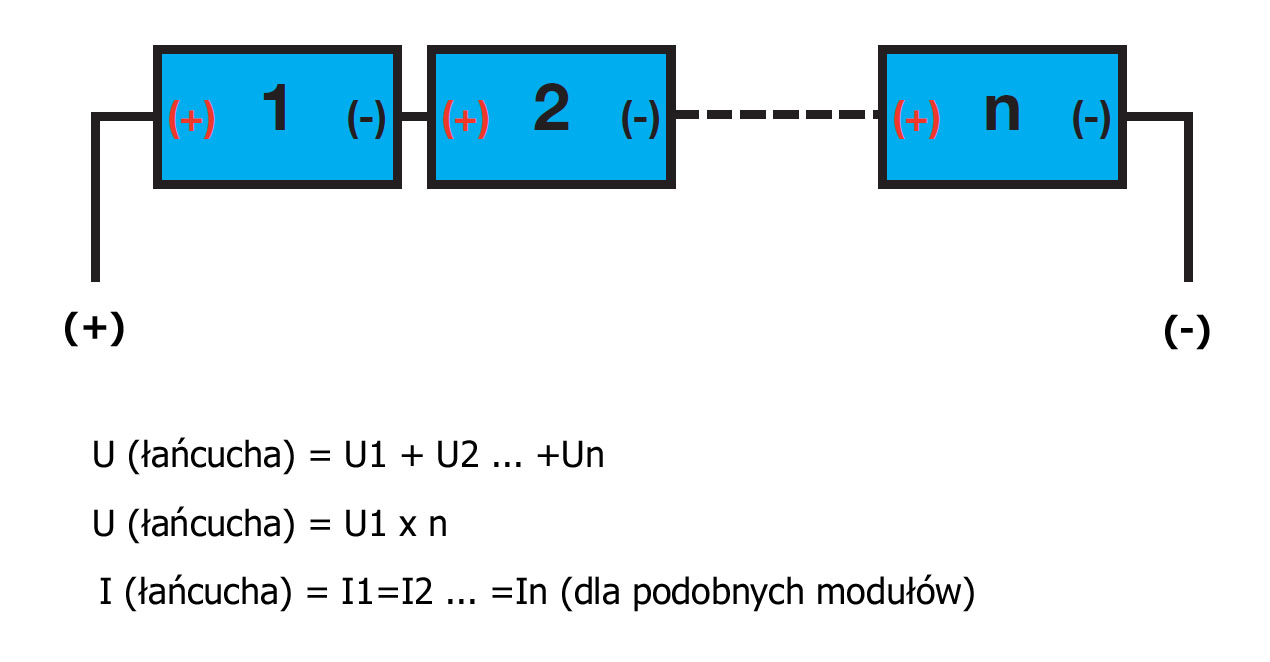

Gałąź stanowi seria szeregowo połączonych urządzeń PV. Ogniwa lub moduły PV są konfigurowane elektrycznie w szereg przez podłączenie

zacisku ujemnego jednego urządzenia z zaciskiem dodatnim następnego urządzenia, i tak dalej. Dla szeregowego połączenia podobnych modułów PV,

napięcie dodaje się i w wyniku napięcie gałęzi jest sumą napięć indywidualnych modułów. W rezultacie prąd wyjściowy gałęzi pozostaje taki sam,

jak prąd wyjściowy pojedynczego modułu.

Moduły PV połączone elektrycznie w szereg.

Połączenie podobnych modułów PV w szereg zwiększa napięcia, natomiast prąd pozostaje ten sam.

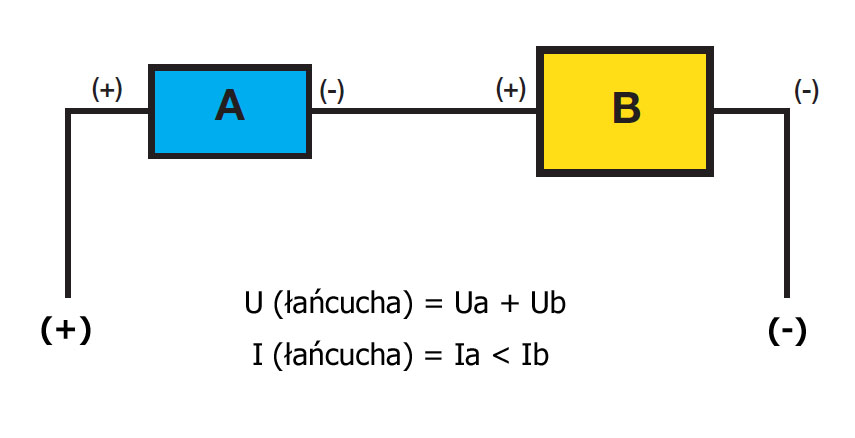

Łączenie szeregowe modułów PV o różnych prądach znamionowych powoduje straty mocy, podobny wpływ powoduje częściowe zacienienie łańcucha

lub posiadanie części szeregowego źródła umieszczonego na powierzchniach skierowanych pod różnymi kierunkami i otrzymujących różne

poziomy promieniowania słonecznego.

Wynikowy prąd wyjściowy dla łańcucha urządzeń z różnymi prądami wyjściowymi jest ostatecznie ograniczony do urządzenia z najniższym prądem

wyjściowym i taka sytuacja powinna być unikana. Natomiast, akceptowane jest łączenie modułów PV z różnymi napięciami wyjściowymi w jednym

szeregu, jeżeli każdy moduł ma taki sam znamionowy prąd wyjściowy.

Połączenie podobnych modułów PV w szereg zwiększa napięcia, natomiast prąd pozostaje ten sam.

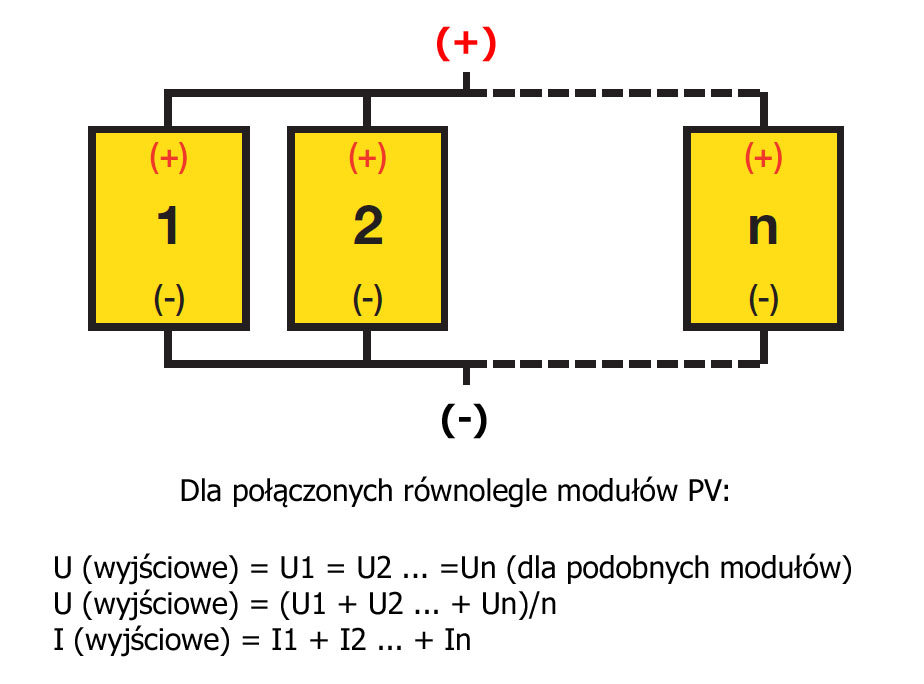

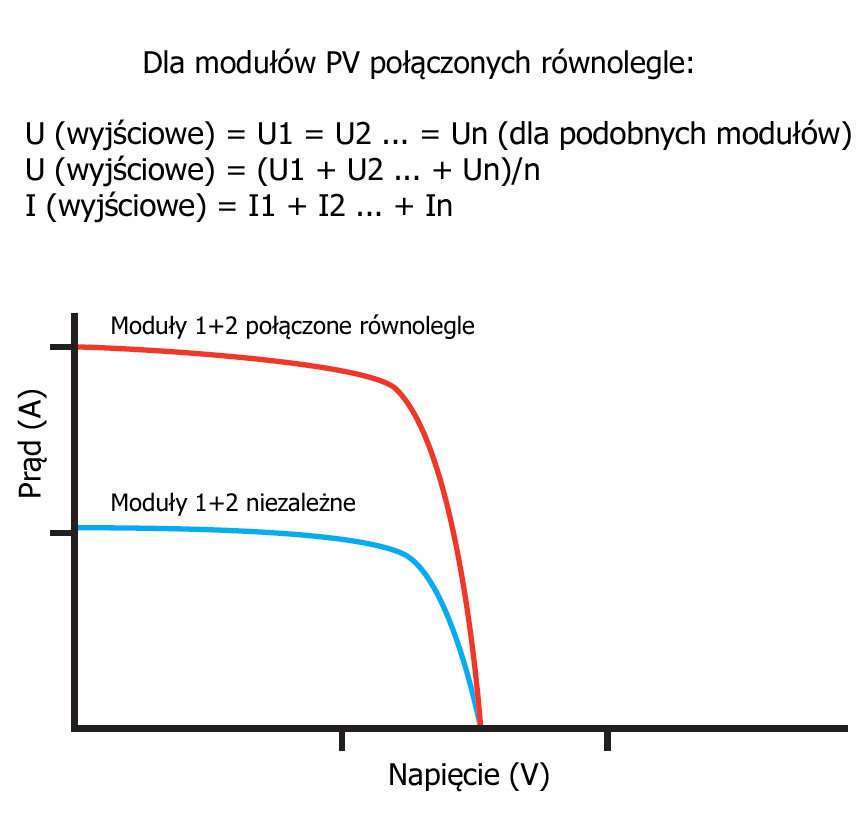

Zestawy łańcuchów modułów PV są konfigurowane elektrycznie w połączenie równoległe poprzez łączenie zacisków ujemnych wszystkich łańcuchów

ze sobą oraz dodatnich zacisków ze sobą. Zazwyczaj, zabezpieczenie nadprądowe jest wymagane dla każdego łańcucha. Dla połączenia równoległego

łańcuchów, prądy łańcuchów dodają się i napięcie wynikowe łańcuchów jest średnią z indywidualnych napięć łańcuchów. Równoległe połączenie

łańcuchów z różnymi prądami wyjściowymi lub z łańcuchów z różnych płaszczyzn są akceptowalne, ale mogą wymagać różnych obwodów dopasowujących.

Inwertery na poziomie modułów

Dla małych instalacji, mających niejednorodne łańcuchy, rośnie popularność łańcuchów PV konstruowanych z użyciem modułów AC i mikro-inwerterów.

Inwertery na poziomie modułów mogą optymalizować wyjście dla łańcuchów umieszczonych na różnych płaszczyznach otrzymujących

różną ilość promieniowania słonecznego, lub przy użyciu różnych typów modułów, lub dla łańcuchów częściowo zacienionych.

Konstrukcje takie nie mają instalowanych w terenie źródeł PV DC lub obwodów wyjściowych, ale raczej łączą wyjścia AC wielu inwerterów

połączonych równolegle w dedykowanym zabezpieczeniu nadprądowym. Konstrukcje te są zasadniczo obwodami zasilaczy składającymi się

ze źródeł AC.

Moduły PV połączone równolegle.

Równoległe połączenie podobnych modułów zwiększa prąd, natomiast napięcie pozostaje takie same.

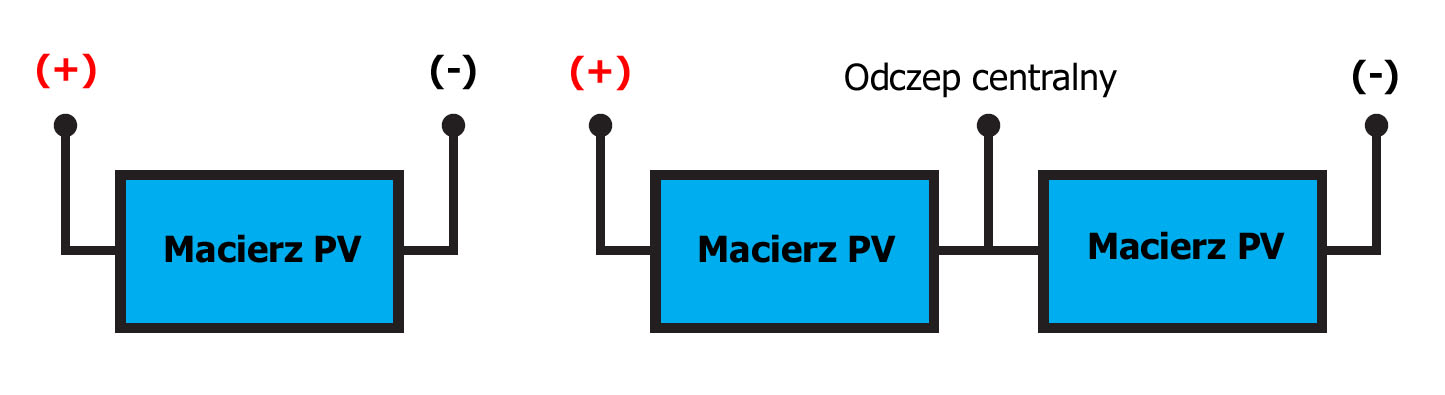

Jednobiegunowe łańcuchy PV składają się z dwóch wyjściowych przewodów, dodatniego i ujemnego. Bipolarne łańcuchy PV łączą dwa łańcuchy

jednobiegunowe z centralnym uziemionym odczepem. W konsekwencji, łańcuchy bipolarne mają dodatnie i ujemne napięcie w odniesieniu do ziemi.

Niektóre inwertery są specjalnie przeznaczone do użycia z łańcuchami bipolarnymi.

Jednobiegunowe matryce PV posiadają dwa zaciski wyjściowe, natomiast bipolarne macierze PV łączą dwie macierze jednobiegunowe

i mają dodatkowo odczep centralny.

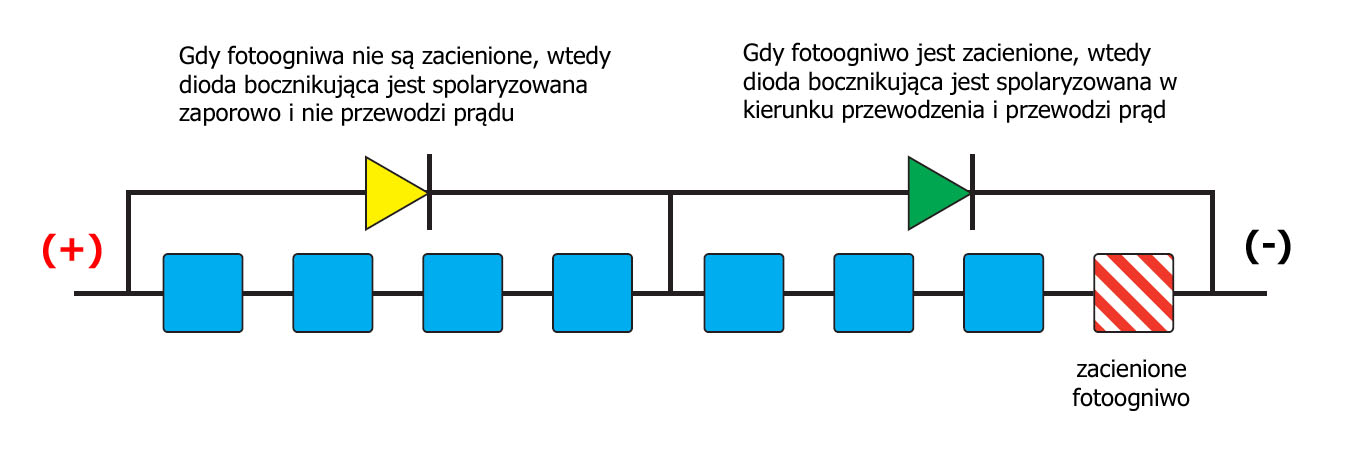

Diody bocznikujące są połączone równolegle z szeregowym łańcuchem ogniw w celu ochrony ogniw przed przegrzaniem, gdy pojedyncze ogniwa lub części

łańcucha są w cieniu. Diody bocznikujące pełnią rolę zaworów zwrotnych, które pozwalają na przepływ prądu tylko w jednym kierunku. Gdy moduły

w szeregowym łańcuchu są częściowo zacienione, może to powodować powstanie napięcia o przeciwnej polaryzacji na zacienionych ogniwach lub modułach.

Diody powodują bocznikowanie prądu w zacienionym obszarze i zapobiegają przegrzewaniu się ogniw. Większość modułów PV jest fabrycznie wyposażona

w diody bocznikujące. Diody bocznikujące mogą być lub nie serwisowane w terenie poprzez dostęp do skrzynki przyłączeniowej. Ze względów

ekonomicznych nie stosuje się diod bocznikujących dla każdego ogniwa oddzielnie, zazwyczaj są stosowane dwie diody w jednym module.

Diody bocznikujące są podłączone równolegle w stosunku do ogniw połączonych szeregowo,

aby zapobiec przegrzewaniu się ogniw, gdy są one zacienione.

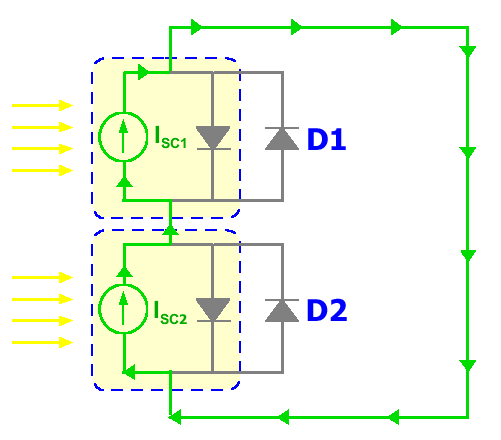

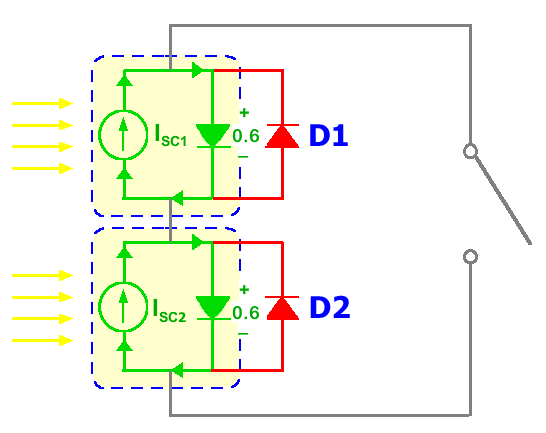

Wyjaśnienie zasady działania diod bocznikujących

Dwa fotoogniwa połączone szeregowo i zwarte na wyjściu.

Schematy zastępcze fotoogniw w żółtych polach ograniczonych niebieską przerywaną linią

Fotoogniwa generują prądy Isc1 oraz Isc2

Zewnętrzne diody bocznikujące D1 i D2

|

|

Napięcie na szeregowo połączonych fotoogniwach równe zeru (zwarte wyjście)

Identyczne prądy źródeł prądowych Isc1 = Isc2 w obu fotoogniwach (identyczne oświetlenie).

Diody bocznikujące D1 i D2 nie wpływają na rozkład prądów |

Napięcie na szeregowo połączonych fotoogniwach równe zeru (zwarte wyjście)

Różne prądy źródeł prądowych Isc1 > Isc2 w fotoogniwach (różne oświetlenie).

Część prądu źródła prądowego Isc1 płynie przed diodę schematu zastępczego fotoogniwa numer 1 tworząc napięcie przewodzenia,

napięcie to polaryzuje diodę bocznikującą D2 i umożliwia przepływ przez nią prądu.

Dioda bocznikująca D2 przewodzi prąd i ogranicza napięcie wsteczne do ok. 0,5V na fotoogniwie numer 2.

Dioda bocznikująca D1 nie przewodzi prądu.

|

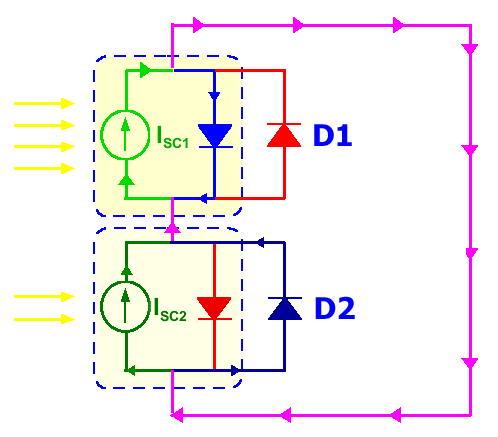

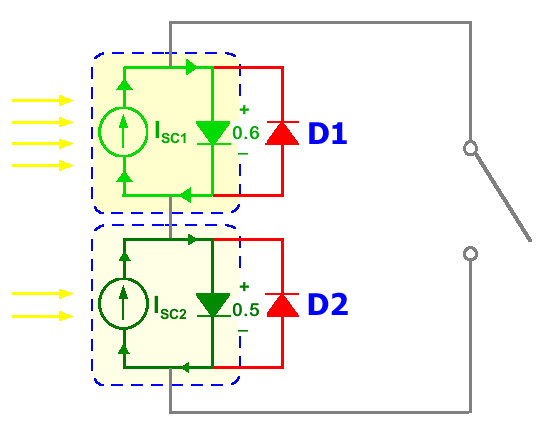

Dwa fotoogniwa połączone szeregowo i obwód rozwarty.

Schematy zastępcze fotoogniw w żółtych polach ograniczonych niebieską przerywaną linią

Fotoogniwa generują prądy Isc1 oraz Isc2

Zewnętrzne diody bocznikujące D1 i D2

|

|

Identyczne prądy źródeł prądowych Isc1 = Isc2 w obu fotoogniwach (identyczne oświetlenie).

Diody schematu zastępczego są spolaryzowane w kierunku przewodzenia napięciem ok. 0,6V.

Diody bocznikujące D1 i D2 są spolaryzowane zaporowo i nie wpływają na rozkład prądów |

Różne prądy źródeł prądowych Isc1 > Isc2 w fotoogniwach (różne oświetlenie).

Diody schematu zastępczego są spolaryzowane w kierunku przewodzenia.

Dioda schematu zastępczego w pełni oświetlonego fotoogniwa numer 1 ma napięcie przewodzenia ok. 0,6V.

Dioda schematu zastępczego zacienionego fotoogniwa numer 2 ma niższe napięcie przewodzenia ok. 0,5V.

Diody bocznikujące D1 i D2 są spolaryzowane zaporowo i nie wpływają na rozkład prądów

|

Typy systemów PV

Typy systemów PV są klasyfikowane w oparciu o obciążenie dla jakiego są przeznaczone do działania oraz ich podłączenia z innymi elektrycznymi

systemami i źródłami. Wymagane specyficzne podzespoły zależą od typu systemu i wymagań odnośnie funkcjonalności i działania. Samodzielne systemy

PV działające niezależnie od innych systemów elektrycznych są powszechnie stosowane do niezależnego zasilania oświetlenie, przepompowni wody,

telekomunikacji, budynków z dala od sieci energetycznych, itd. Samodzielne systemy mogą być przeznaczone do zasilania obciążeń DC i/lub AC i

z niewielkimi wyjątkami używają akumulatorów do magazynowania energii. Systemy samodzielne mogą używać macierzy PV, jako jedyne źródło zasilania

lub inne pomocnicze źródło w systemach hybrydowych. Systemy samodzielne PV nie są przeznaczone do wytwarzania wyjściowego AC, które współpracuje

równolegle z sieciami energetycznymi lub innymi źródłami energii.

Interaktywne systemy PV pracują równolegle i są połączone i zsynchronizowane z siecią energetyczną. Gdy są podłączone do lokalnego systemu

dystrybucji, wtedy interaktywne systemy PV uzupełniają energię dostarczaną z sieci do budynku lub obiektu. Energia AC produkowana przez systemy

interaktywne zasila obciążenia na danym terenie lub zasila sieć energetyczną, gdy system PV wytwarza więcej energii niż jest potrzebna lokalnie.

W nocy, podczas pochmurnej pogody lub w innych okresach, gdy zapotrzebowanie obciążeń elektrycznych jest większe niż moc na wyjściu PV, wtedy

różnica wymaganej energii jest pobierana z sieci energetycznej. ze względów bezpieczeństwa wymagane jest, aby interaktywne systemy PV były

odłączane od sieci podczas przerw w dostawie prądu. Tylko specjalne wykonania, opartych o akumulatory, interaktywnych inwerterów mogą dostarczać

samodzielnie moc dla krytycznych obciążeń niezależnie od przerw w dostawach energii z sieci energetycznej.

Dokumentacja systemu

Wszystkie instalacja PV powinny mieć odpowiednią dokumentację zawierającą szczegóły konstrukcji systemu oraz wszystkich jego podzespołów i

materiałów użytych do jego konstrukcji. Dokumentacja powinna również zawierać informacje dotyczące bezpieczeństwa i procedur przeglądów oraz

kontroli działania systemu. Prawidłowa dokumentacja systemu pomaga w zapewnieniu bezpieczeństwa i niezawodności działania i jest generalnie

wymagana dla następujących celów:

- Plan inspekcji i procesu dopuszczenia do użytkowania uzgodniony z lokalnymi władzami

- Zezwolenie na podłączenie do sieci energetycznej

- Wykonawcy odpowiedzialni za wykonanie i przeglądy instalacji

- Potwierdzenie poinformowania służb ratunkowych

Projekt systemu PV jest na stałe zaewidencjonowany z instalacją PV, łącznie z dokumentacją przeglądów i badań. Informacja ta jest krytyczna

dla efektywnych przeglądów i oceny stanu systemu z upływem czasu. Dokumentacja powinna zawierać informacje o kluczowych podzespołach systemu PV:

- Dane znamionowe mocy DC i AC systemu, dane producenta, model i ilości modułów PV, inwerterów, akumulatorów, sterowników i

innych ważnych podzespołów, jakie zostały zastosowane. Data instalacji systemu, powinny być również zanotowane informacje

o odbiorze oraz o kontrolach

- Nazwy, adresy, numery telefonów, adresy e-mail klienta/właściciela, konstruktora systemu, wykonawcy instalacji oraz innych

odpowiedzialnych osób lub podwykonawców.

- Schemat identyfikujący lokalizację sprzętu na budynkach lub na gruncie. W niektórych przypadkach, analiza zacienienia i szacunki

działania mogą być dostarczane z propozycjami projektu i również powinny być zawarte w końcowej dokumentacji systemu.

-

Schemat obrazujący całkowitą konstrukcję systemu, zawierający typy modułów, całkowitą liczbę modułów, ilość modułów w łańcuchu,

typy oraz liczbę inwertorów oraz inne główne podzespoły. Dla dużych projektów, komplet dokumentacji rysunków elektrycznych oraz

mechanicznych.

-

Typy, wymiary i dane znamionowe wszystkich podzespołów umieszczone na rysunkach schematów lub w formie oddzielnych tabel, łącznie ze

specyfikacją wszystkich przewodników, tablic rozdzielczych, skrzynek przyłączeniowych, aparatury rozdzielczej, zabezpieczeń nadprądowych,

sprzętu uziemiającego, etc. jakie zostały zastosowane.

-

Karty katalogowe i specyfikacje modułów PV, inwerterów i innych ważnych podzespołów łącznie z osprzętem do montowania modułów. Dla większości

inwerterów są dostępne instrukcje instalacji i użytkowania i dostarczają one ważne informacje dotyczące bezpiecznego działania oraz konserwacji

sprzętu.

-

Informacje o działaniu i przeglądach włączając procedury dla weryfikacji prawidłowego działania i wykonania oraz, jak określić, czy występuje

jakiś problem i co wtedy robić.

-

Powinny być zawarte procedury dla odseparowania/odłączenia systemu oraz procedury awaryjnego wyłączenia. Plan konserwacji i interwałów

badań również powinien być zawarty dla wszystkich rutynowych (planowanych) konserwacji systemu, takich, jak wymagane czyszczenie macierzy

modułów. Wytyczne odnośnie działania i konserwacji powinny różnicować, jakie zadania mogą być wykonywane przez właściciela lub konserwatora,

od tych które wymagają profesjonalnego serwisu z powodu złożoności zadań, potrzeby specjalistycznego sprzętu lub dotyczący bezpieczeństwa.

Umowy na przeglądy, plany i formularze lub arkusze rejestracji również powinny być dostarczone z dokumentem aktywności konserwacji

z upływem czasu.

-

Szczegóły gwarancji na główne podzespoły wskazujące terminy i warunki oraz, jak proces gwarancyjny jest obsługiwany i przez kogo.

-

Kopie wszystkich badań odbiorczych i kontroli

-

Umowy i szczegóły finansowe są również istotną częścią dokumentacji systemu i mogą być zawarte razem z wcześniej omawianymi pozycjami

technicznymi lub w oddzielnym pliku. Dokumenty te mogą zawierać umowy, faktury i płatności za materiały i robociznę, pozwolenia budowlane,

certyfikaty z inspekcji, umowy na podłączenie, etc.

5. Odbiory systemów PV

Odbiory systemów PV obejmują obserwacje wizualne, jak również testy i pomiary w celu weryfikacji bezpieczeństwa i prawidłowego działania

systemu. Odbiory są wykonywane natychmiast po zakończeniu budowy instalacji, przed włączeniem pierwszy raz do pracy. Gruntowny i wnikliwy

proces odbioru pomaga w zwiększeniu bezpieczeństwa i kontroli jakości, obejmuje weryfikację instalacji, czy jest zgodna z projektem i

wymaganiami i, czy działa zgodnie z oczekiwaniami. Niektóre z badań przeprowadzanych podczas odbioru mogą być powtarzane podczas

okresowych rutynowych przeglądów, aby pomóc upewnić się, że system pozostaje w satysfakcjonującej kondycji działania podczas jego

całego czasu życia. Kluczowe kroki procedury odbioru systemu PV są następujące:

- Ostateczna kompletacja szczegółów instalacji

- Przeprowadzenie inspekcji wizualnej

- Weryfikacja zgodności z wymaganiami norm

- Przeprowadzenie testów weryfikacji elektrycznej

- Voc, Isc, rezystancja izolacji, uziemienie, polaryzacja

- Weryfikacja funkcjonalności obejmujące uruchomienie, działanie, wyłączenie oraz procedury awaryjne

- Weryfikacja mocy wyjściowej oraz produkcji energii, czy spełnia oczekiwania

- Kompletacja dokumentacji, obejmująca zmiany na rysunkach

- Przeprowadzenie szkolenia użytkownika w działaniu systemu oraz bezpieczeństwie obsługi

Końcowe sprawdzenie instalacji

Końcowe sprawdzenie potwierdza, czy instalacja jest kompletna przed przeprowadzeniem jakichkolwiek pomiarów i rozpoczęciem działania systemu.

Typowo, wykonawca instalacji wykonuje końcowe sprawdzenie przed formalną inspekcją wykonywaną w obecności nadzoru budowlanego. Za wyjątkiem

macierzy PV, wszystkie obwody powinny być pozbawione energii tam, gdzie jest to możliwe dla przygotowania systemu do badań. Może być

do tego celu użyta specjalna lista, aby pomóc w sprawdzeniu kompletności, typowo zawiera następujące pozycje:

- Sprawdzenie, czy wszystkie strukturalne i elektryczne podzespoły są prawidłowo zainstalowane i zabezpieczone

- Weryfikacja, czy wszystkie podzespoły są zainstalowane solidnie i fachowo, dotyczy to również poprowadzenia okablowania

- Weryfikacja prawidłowości połączeń i zacisków, łącznie ze specyfikacją momentów obrotowych

- Weryfikacja, czy wszystkie wymagane tabliczki znamionowe systemu i sprzętów są prawidłowe i we właściwej lokalizacji

- Weryfikacja kalibracji i ustawień inwerterów, sterowników ładowania lub innego sprzętu, czy są prawidłowo ustawione lub zaprogramowane

- Weryfikacja, czy wszystkie odłączniki są otwarte, bezpieczniki wyjęte i odpowiednie tabliczki ostrzegające są na swoich miejscach

- Identyfikacja nieoznaczonych pozycji

- Uporządkowanie terenu i przywrócenie go do oryginalnego stanu

Inspekcja wizualna

Wizualna inspekcja systemów PV powinna być wykonywana, jako część odbioru oraz przeprowadzana rutynowo podczas całego czasu życia systemu

w celu weryfikacji i upewnienia się, czy system pozostaje bezpieczny i w stanie prawidłowego działania. Jest wiele obszarów do oceny podczas

inspekcji wizualnej, z częstotliwością i poziomem szczegółowości zależną od typu i wielkości systemu. Inspekcje wizualne są wspomagane innymi

obserwacjami, pomiarami o danymi działania, aby w pełni ocenić bezpieczeństwo i stan systemów PV.

Początkowe inspekcje są głównie używane do identyfikacji niedokończonych szczegółów instalacji i weryfikacji zgodności z wymaganiami.

Inspekcje wizualne przeprowadzane po instalacji podczas okresowych rutynowych przeglądów mają na celu poszukiwanie fizycznych uszkodzeń

lub degradacji sprzętu od ekstremalnych temperatur, wilgotności lub innych warunków środowiskowych. Przed inicjującym działaniem,

wszystkie systemy PV powinny być skontrolowane pod kątem zgodności z wieloma wymaganiami norm. Często używane są listy kontrolne do kontroli

i weryfikacji tych wymagań podczas inspekcji, dla oględzin i dopuszczenia wydawanego przez lokalny nadzór. Poniżej przykładowa lista wymagań

dla instalacji elektrycznych:

- Cały osprzęt powinien być prawidłowo identyfikowany i oznaczony , w sposób odpowiedni dla warunków użytkowania i zainstalowany zgodnie

z instrukcjami użytkowania produktów

-

Cały osprzęt powinien być zainstalowany solidnie i fachowo, zgodnie z normami obowiązującymi w konstrukcji aparatów elektrycznych

- Cały osprzęt powinien być mechanicznie zabezpieczony i wyposażony w odpowiednią wentylację lub system chodzenia

- Wszystkie elektryczne zaciski i połączenia powinny być wykonane przy użyciu dopuszczonych produktów metod instalacji.

Obejmuje to rozważanie materiałów przewodników i zacisków, zakresów temperaturowych, użycie specjalnie dopuszczonych zacisków

do stosowania z kablami jednożyłowymi lub wielożyłowymi. Złącza ciśnieniowe używają zestawu wkrętów wymagających dokręcenia z

określonym momentem obrotowym i te wartości powinny być rejestrowane i weryfikowane podczas odbioru

- Cały elektryczny osprzęt powinien być oznaczony przez identyfikator producenta i mieć właściwą specyfikację i dane znamionowe

- Wystarczające odstępy dla pracy obsługi powinny być zapewnione dla dowolnego sprzętu elektrycznego, który prawdopodobnie będzie serwisowany lub konserwowany pod napięciem. Wyraźnie oraz dedykowane odstępy są również wymagane dla pewnych sprzętów elektrycznych, takich, jak

tablice rozdzielcze lub aparatura łączeniowa.

Wymagania norm dotyczących systemów fotowoltaicznych również powinny być oceniane i weryfikowane podczas inspekcji wizualnych. Wymagania te

są adresowane dla następujących obszarów:

- Obliczenia napięć i prądów obwodów

- Określenie przekrojów przewodów i parametrów zabezpieczeń nadprądowych

- Lokalizacja odłączników

- Metody okablowania i typu złącz

- Oznaczenia i tabliczki znamionowe

- Sprzęt i uziemienie systemu

- Podłączenia do innych źródeł

- Instalacja akumulatorów i sterowników ładowania

6. Badania systemu i pomiary

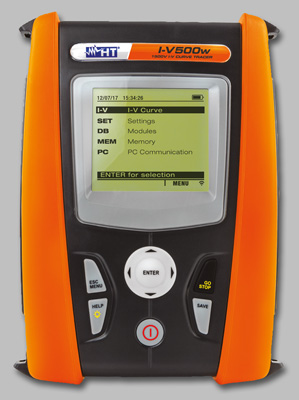

Przyrząd PVCHECKs

Systemy PV powinny być wnikliwie badane w czasie odbiorów oraz okresowo podczas ich całego czasu życia w celu zapewnienia prawidłowego działania

i bezpiecznej pracy. Pomiary wykonane w czasie odbioru systemu są porównywane do znamionowych osiągów systemu oraz do oczekiwań w celu

akceptacji i służą, jako podstawa do porównania z wynikami przyszłych pomiarów. Zmiany w wynikach pomiarów w czasie są używane do śledzenia

degradacji systemu i identyfikowania problemów, które wymagają uwagi lub serwisu ze względu na bezpieczeństwo lub osiągi. Obwody i podzespoły,

które są modyfikowane lub zamieniane powinny być odpowiednio ponownie badane.

Jest kilka typów testów elektrycznych przeprowadzanych na systemach PV, które są używane do weryfikowania wymagań norm i

prawidłowości działania systemu. Wiele z tych testów może być przeprowadzanych za pomocą powszechnych przyrządów pomiarowych, ale niektóre

pomiary wymagają jednak specjalnie dedykowanych przyrządów. W wielu przypadkach, informacje o działaniu systemu jest mierzone, rejestrowane

i wyświetlane przez inwertery systemów PV lub sterowniki ładowania i mogą być używane do weryfikacji funkcji systemu i prawidłowości działania.

Następujące podsumowanie zawiera popularne typy pomiarów przeprowadzanych na systemach PV i jaką informację one dostarczają:

- Pomiar uziemienia

weryfikuje prawidłowość wykonania systemu uziemienia

- Pomiar ciągłości i rezystancji

weryfikuje integralność uziemienia systemu, przewodów ochronnych, połączeń i zacisków

- Badanie polaryzacji

weryfikuje prawidłowość polaryzacji obwodów PV i prawidłowość podłączenia zacisków DC wykorzystywanego sprzętu

- Pomiar napięcia i prądu

weryfikuje, czy macierz PV i parametry pracującego systemu są w granicach specyfikacji

- Pomiar rezystancji izolacji

weryfikuje integralność okablowania i sprzętu oraz jest używany do wykrycia degradacji i uszkodzeń izolacji okablowania

- Pomiar wydajności

weryfikuje moc i energię wyjściową systemu, czy są zgodne z oczekiwaniami. Badania te wymagają również pomiarów temperatury

macierzy PV i otoczenia oraz mocy strumienia promieniowania słonecznego.

Dla instalacji samodzielnych lub systemów PV zawierających magazyny energii i dodatkowe źródła energii, mogą być przeprowadzone

następujące testy:

- Pomiary napięcia akumulatorów, pojemności i gęstości elektrolitu

- Weryfikacja ustawionych punktów sterownika ładowania i kompensacji temperaturowej

- Weryfikacja prądu ładowania i sterowania funkcjami obciążenia

- Weryfikacja działania i integralności okablowania innych źródeł, jakimi są generatory.

Dostępne są wielofunkcyjne przyrządy, takie, jak PVCHECKs firmy HT, które przeprowadzają wiele zalecanych testów,

łącznie z pomiarami ciągłości i rezystancji, polaryzacji, napięć i prądów oraz rezystancji izolacji.

Przez połączenie tych funkcji w jednym przyrządzie pomiarowym, personel wykonujący pomiary unika konieczności zakupu, noszenia i

utrzymywania wielu mierników. Wielofunkcyjny przyrząd pomiarowy upraszcza i przyspiesza badania. Przyrząd ten może również magazynować

wyniki pomiarów dla późniejszego przywołania i obróbki w protokole z pomiarów odbiorczych, które stanowią zarejestrowaną

dokumentację systemu.

Dostępne są różnorodne przyrządy dla instalatorów PV, ale jest ważne, aby być pewnym, że został wybrany prawidłowy przyrząd i unikać

produktów, które dostarczają tylko jeden lub dwa testy, redukując ilość potrzebnych przyrządów, jak również wymaganych okresowych

wzorcowań przyrządów. PVCHECKs jest ręcznym przyrządem wykonującym różnorodne pomiary w bezpieczny i prosty sposób.

Badanie uziemienia

Niezależnie od tego, czy instalacja solarna korzystać będzie z uziemienia już istniejącego, czy będzie ono wykonane specjalnie dla budowanej instalacji,

musi być ono zbadane. Należy sprawdzić, czy wartość rezystancji uziemienia jest zgodna z założeniami projektu instalacji solarnej. Do pomiaru

rezystancji uziemienia stosuje się dedykowane przyrządy nazywane miernikami uziemienia.

W przypadku wystąpienia przebicia izolacji w instalacji solarnej rezystancja uziemienia musi być na tyle niska, żeby napięcie na przewodzących

elementach konstrukcji wywołane pojawieniem się prądu przebicia nie stanowiło zagrożenia dla dotykającego je człowieka. Odpowiednio niska

wartość rezystancji uziemienia powinna również zapewnić wyzwolenie aparatury zabezpieczającej wykrywającej nadmierną wartość prądów upływu.

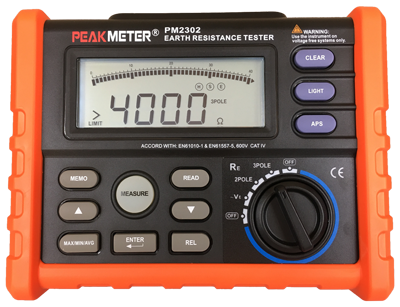

Mierniki uziemienia

|

|

|

Miernik uziemienia DT-5300B |

Miernik uziemienia PM2302 |

Badanie ciągłości

Badanie ciągłości jest powszechnie stosowane do weryfikacji integralności połączeń uziemiających w systemach elektrycznych.

Pomiary te weryfikują również prawidłowe działanie aparatury łączeniowej oraz funkcji urządzeń zabezpieczeń nadprądowych takich, jak bezpieczniki i wyłączniki.

Pomiary rezystancji mogą być również użyte do oszacowania spadków napięć w przewodach, zaciskach i innych połączeniach. Prawidłowe uziemienie

systemów PV redukuje ryzyko porażenia prądem elektrycznym personelu i wpływu wyładowań piorunowych oraz przepięć w sprzęcie.

Wymagania odnośnie uziemienia systemów PV mogą być dosyć trudne do zrozumienia, ponieważ praktyki instalacyjne oraz sprzęt są ciągle rozwijane i udoskonalane.

Są dwa podstawowe typy uziemienia. System uziemienia jest tworzony przez uziemione żyły przewodów wielożyłowych przewodzących prąd w systemie elektrycznym

lub systemy z niezależnymi przewodami uziemiającymi. Sprzęt uziemiający łączy normalnie nie przewodzące prądu metalowe części do ziemi, takie, jak

ramy modułu PV, płaskowniki, stelaże, obudowy, skrzynki połączeniowe, kanały kablowe i inne metalowe komponenty. Wszystkie systemy PV wymagają uziemienia

sprzętu i większość wymaga systemu uziemiającego. Specyficzne wymagania uziemienia dla systemów PV są opisane w przytoczonych wcześniej normach.

Większość macierzy PV jest instalowanych z uziemionym przewodem DC, ujemnym lub dodatnim, albo z centralnym odczepem w macierzach bipolarnych.

Podłączenie to musi być wykonane w jednym punkcie obwodu wyjściowego systemu fotowoltaicznego.

Dla interaktywnych inwerterów z ochroną

przed zwarciem do ziemi, połączenie to jest zazwyczaj wykonywane wewnętrznie do tego inwertera, do dedykowanego zacisku zgodnie z instrukcjami

producenta. Połączenie między uziemiającym przewodem i uziemiającą elektrodą systemu jest wykonywane poprzez zabezpieczenie przed zwarciami

do ziemi. Gdy zostanie wykryty stan zwarcia do ziemi na skutek przepływu prądu w tym przewodniku, obwód jest odłączany i inwerter wyświetla

sygnalizację zwarcia do ziemi. Wymagane są specjalne tabliczki informacyjne ostrzegające, że normalnie uziemione przewodniki mogą być nie uziemione

i mogą być pod napięciem. Odpowiednie tabliczki bezpieczeństwa powinny być rozmieszczone dookoła matrycy PV, gdy spodziewane są zwarcia do ziemi.

Nieuziemione macierze PV są dopuszczane przez niektóre normy, ale wymagają specjalnych inwerterów przeznaczonych do użycia z nieuziemionymi

łańcuchami, specjalnego okablowania lub ochrony dla oprzewodowania i wymagają aparatury odłączającej, zabezpieczeń nadprądowych

i ochrony przed zwarciem do ziemi w obu nieuziemionych przewodach DC macierzy. Nieuziemione macierze PV są powszechne w Europie, z powodu

niższych kosztów inwerterów i możliwości lepszej detekcji uszkodzeń macierzy. Sprzęt uziemiający dla systemów PV stanowi szczególnie

wyzwanie z powodu dużej liczby indywidualnych modułów PV w łańcuchu oraz ich wielokrotnym połączeniom do metalowej konstrukcji wsporczej.

Od producentów modułów PV wymagane jest dostarczanie szczegółów akceptowanych metod uziemienia sprzętu i komponentów w formie listy

instrukcji, zgodnie z normami odnośnie bezpieczeństwa modułów. Dodatkowo, różne konstrukcje wsporcze dostarczane przez różnych producentów

często wymagają specjalnych zabiegów oraz sprzętu uziemiającego. Należy upewnić się, czy postępowano zgodnie z instrukcjami producenta odnośnie

montażu modułów oraz konstrukcji wsporczych dla uzyskania właściwego uziemienia sprzętu.

Pomiar rezystancji oraz ciągłości może być używany w celu potwierdzenia następujących wymagań norm:

- Weryfikacja, czy zostały skutecznie usunięte powłoki ochronne pokrycia/farby/anodowanie aluminium z metalicznych podzespołów w miejscach

podłączenia systemu uziemienia.

- Weryfikacja, czy wszystkie dostępne elektrody uziemienia w budynku są połączone ze sobą i tworzą pojedynczy system uziemienia.

Obejmuje to podziemne metalowe rury wodociągowe, stalowe elementy konstrukcji budynku, pręty zbrojeniowe, uziomy otokowe, pręty

uziemiające, elektrody uziemiające, etc.

-

Weryfikacja ciągłości przewodu elektrody uziemiającej i wydolności stałych złącz, spawów lub innych połączeń, czy zostały zrobione

przy użyciu dopuszczalnych sposobów. Również weryfikacja połączenia przewodu uziemiającego do elektrody uziemiającej.

-

Weryfikacja, czy płaskowniki, obudowy, konstrukcje wsporcze i inne komponenty służące, jako przewodniki uziemiające są

prawidłowo ze sobą połączone. Obwody pracujące pod ponad 250V do ziemi wymagają specjalnych metod połączeń w celu zapewnienia ciągłości

elektrycznej metalowych płaskowników, takich, jak użycie nakrętek samoblokujących oraz przepustów.

-

Weryfikacja ciągłości przewodnika uziemiającego sprzęt, czy jest wykonywany - jako pierwszy i przerywany - jako ostatni pod kątem

wtyczek i gniazdek oraz, czy nie zostanie rozwarty przez jakikolwiek odłączany aparat.

-

Weryfikacja, czy metalowe przewodniki i obudowy są połączone tworząc ciągły przewodnik elektryczny. Strata metalicznej ciągłości,

na skutek nieprawidłowej instalacji lub nieodpowiedniego zamocowania może również prowadzić do utraty ciągłości elektrycznej.

-

Weryfikacja, czy metalowe części wszystkich ram modułów PV, konstrukcji wsporczych oraz innego sprzętu są połączone do systemu uziemiającego.

Specjalny osprzęt do połączeń uziemiających ram modułów do konstrukcji wsporczej jest dozwolony tam, gdzie został zatwierdzony

dla specjalnych typów modułów i konstrukcji wsporczych. Dodatkowe informacje odnośnie

modułów oraz ich konstrukcji wsporczych powinny być zawarte w instrukcji obsługi producenta.

-

Weryfikacja ciągłości połączeń uziemiających i mostków, gdy moduły PV lub inwertery są usunięte z obwodu dla celów serwisowych.

Podobne wymagania są stosowane do utrzymania ciągłości uziemienia przewodników do metalowych skrzynek zawierających gniazda,

oświetlenie i inne urządzenia, które mogą być usunięte dla celów serwisowych.

-

Weryfikacja, czy ciągłość połączeń uziemiających między uziemionymi macierzami PV i obwodami wyjściowymi pozostaje nieprzerwane,

nawet jeżeli inwerter lub inny sprzęt jest usunięty dla celów serwisowych

Testy ciągłości mogą być przeprowadzone przy użyciu konwencjonalnych omomierzy potrafiących zmierzyć małe rezystancje. Większość

multimetrów cyfrowych również zawiera funkcję testu ciągłości, które sygnalizują ciągłość sygnałem dźwiękowym podczas weryfikacji.

Często mogą być wymagane ekstremalnie długie przewody pomiarowe do weryfikacji ciągłości połączeń uziemiających z powodu dużych

odległości między podzespołami. Dla dokładnych pomiarów, rezystancja przewodów pomiarowych jest zerowana w omomierzu

przed pomiarami rezystancji. Czysta powierzchnia i solidne podłączenie przewodów pomiarowych do badanego obwodu jest również decydujące.

Badanie ciągłości i rezystancji powinno być wykonywane tylko na obwodach i przewodnikach pobawionych napięcia. Przyrząd PVCHECKs został

specjalnie skonstruowany do zapewnienia pomiarów ciągłości i rezystancji instalacji PV.

Ze względu na dużą ilość wykonywanych złącz oraz ich newralgiczne znaczenie w prawidłowym i długotrwałym działaniu systemu istotne jest, aby były

one wykonywane za pomocą profesjonalnych zaciskarek.

Badanie polaryzacji

Tak jak dla wszystkich obwodów DC, polaryzacja okablowania macierzy PV i sprzętu DC jest krytyczna dla instalacji PV. Polaryzacja poszczególnych

źródeł i całego źródła mocy PV musi być weryfikowana przed podłączeniem do odbiorników DC takich, jak akumulatory, sterowniki ładowania,

inwertery lub obciążenia elektryczne. Bez wymaganych dla macierzy PV zabezpieczeń nadprądowych, odwrócenie polaryzacji w podłączeniu

macierzy do akumulatorów może prowadzić do katastrofalnych rezultatów i uszkodzeń modułów PV lub okablowania obwodów zasilających.

Odwrócona polaryzacja macierzy może również pełnić rolę obciążenia i powstania prądu rozładowania akumulatorów, jeżeli nie będzie żadnej formy zabezpieczenia

przed prądem zwrotnym takiego, jak dioda blokująca. Niektóre inwertery mają prostowniki na swoich wejściach DC, aby chronić je od podłączeń z

odwrotną polaryzacją, ale wiele nie ma i mogą być zniszczone przez przypadkowe odwrócenie połączeń.

Odwrócenie polaryzacji modułu PV w danym szeregu może wystąpić dla połączeń przewodów, chociaż problem ten został w większości przypadków

wyeliminowany poprzez fabrycznie instalowane złącza w module PV. Dla modułów PV używających diody bocznikujące, odwrócenie polaryzacji modułu

w łańcuchu źródeł wymusi pracę modułu z odwróconym napięciem obniżonym do wartości napięcia przewodzenia diody bocznikującej, zazwyczaj

o wysokości 0,7V dla każdej diody. Wynikiem jest prąd pochodzący od innych modułów w danym łańcuchu "bocznikowany" w odwróconym module

i wynikowe napięcie wyjściowe dla całego łańcucha będzie zredukowane o napięcie odwróconego modułu plus spadek napięcia na diodach

bocznikujących. Diody bocznikujące zapobiegają przed pracą modułów PV przy dużych napięciach wstecznych, które mogą skutkować

wydzielaniem się dużej mocy i uszkodzeniem modułu.

Odwrócenie polaryzacji indywidulanego źródła PV w skrzynce połączeniowej będzie po prostu ograniczało prąd wyjściowy z innych równolegle

podłączonych łańcuchów okablowanych z prawidłową polaryzacją. Dla dużych instalacji PV z dziesiątkami obwodów źródeł podłączonych w kilku

skrzynkach połączeniowych całej macierzy PV, utrzymanie toru każdego obwodu źródła i jego polaryzacji może być dużym wyzwaniem. W celu

zredukowania zamieszania i promowania dobrej praktyki zarządzania okablowaniem, normy wymagają, aby wszystkie obwody były czytelnie

identyfikowane poprzez oznaczenia, grupowanie, kodowanie kolorami na wszystkich zaciskach, złączach i połączeniach. Wszystkie bezpieczniki

obwodów źródeł i diody bocznikujące moduły powinny być ponownie sprawdzone, jeżeli moduły lub łańcuchy były kiedykolwiek podłączone z

odwróconą polaryzacją.

Polaryzacja jest weryfikowana przez pomiar napięcia na obwodach będących pod napięciem, przed zamknięciem odłączników i przed pierwszą

pracą systemu. Większość multimetrów może być użyta dla tego celu, jak również specjalizowane przyrządy do badania macierzy DC potrafią

mierzyć napięcie DC w odpowiednim zakresie. Elektroniczne mierniki wskazują polaryzację pomiarów napięcia DC wraz z symbolem (+) lub

(-) na wyświetlaczu, zgodnie z podłączeniami dodatniego i ujemnego przewodu pomiarowego. Woltomierze analogowe nie są używane do pomiarów

polaryzacji, ponieważ ustrój wychyłowy tych przyrządów może zostać uszkodzony po podłączeniu ich do odwróconej polaryzacji.

Polaryzacja powinna być weryfikowana na następujących podzespołach i obwodach systemu PV:

- Moduły fotowoltaiczne

- Obwody źródła fotowoltaicznego

- Fotowoltaiczne obwody wyjściowe

- Odłączniki

- Akumulatory i obwody sterowania ładowaniem

- Zaciski wejściowe inwerterów

- Obciążenia elektryczne

Pomiary napięcia i prądu

Podstawowe pomiary napięcia i prądu są wykonywane w obwodach DC i AC systemów PV w celu weryfikacji, czy parametry te są w akceptowanych

granicach przed zamknięciem odłączników i przed rozpoczęciem pracy. Szczegółowe pomiary napięcia i prądu mogą być wykonywane na obwodach

źródeł PV oraz całych macierzach w celu weryfikacji wydajności. Pomiary w celu weryfikacji efektywności wymagają dodatkowych pomiarów

mocy strumienia promieniowania słonecznego oraz temperatury paneli i przeliczenia wyników pomiarów do warunków wzorcowych. Przed

włączeniem do pracy, napięcie powinno być zweryfikowane dla następujących obwodów i źródeł systemów PV:

-

Weryfikacja napięć AC oraz kolejności faz w miejscu przyłączenia do sieci energetycznej, na zaciskach AC inwertera i na odłącznikach oraz

na generatorach elektrycznych, jeżeli są stosowane

-

Weryfikacja napięcia DC oraz prawidłowości polaryzacji dla źródeł macierzy DC i obwodach wyjściowych oraz na odłącznikach DC

-

Weryfikacja napięcia DC i prawidłowości polaryzacji akumulatorów, ładowarek oraz systemów sterowania ładowaniem

Wiele inwerterów PV ma wewnętrzny monitoring danych, który mierzy wiele parametrów systemu na stronie DC oraz AC inwertera, łącznie z

napięciem DC, prądem i mocą. Zazwyczaj, obwody źródeł wymagają wykonania pomiarów w skrzynkach przyłączeniowych ulokowanych w obszarze

pola macierzy dla dużych systemów, gdzie obwody źródeł mogą być odseparowane i zidentyfikowane dla celów pomiarowych.

Pomiar IVCK

Automatyczny pomiar Voc, Isc,

ciągłości przewodów ochronnych Rpe modułu/łańcucha PV

(w trybie bez pomiaru promieniowania słonecznego).

Pomiary napięcia rozwarcia (Voc)

Przed zamknięciem odłączników DC modułów PV, powinno być zmierzone i porównane z oczekiwaniami napięcie rozwarcia (Voc) dla każdego

modułu PV. Pomiar ten może być również użyty do weryfikacji prawidłowości polaryzacji. Pomiary te w prosty sposób weryfikują prawidłowość

instalacji i ich celem nie jest weryfikacja efektywności. Pomiary napięcia rozwarcia wymagają odpowiedniego woltomierza, który jest w stanie

odczytać napięcia AC i DC w zakresie 600V do 1000V.

Większość systemów PV ma identyczne łańcuchy składające się z tej samej liczby

modułów połączonych szeregowo. W tych przypadkach, oczekiwane są odczyty podobnych napięć rozwarcia wykonywanych w tych samych warunkach,

typowo w granicach 5%. Niższe napięcie niż oczekiwane może być spowodowane nieprawidłowym okablowaniem macierzy, uszkodzonymi modułami

lub zwartymi diodami bocznikującymi. Pomiary napięć rozwarcia łańcuchów powinny być również weryfikowane pod kątem pracy w dopuszczalnych

granicach napięć dla inwerterów, układów sterujących ładowaniem oraz innymi wykorzystywanymi sprzętami DC.

Jeżeli średnie temperatury ogniw są również mierzone, wtedy pomiary napięcia rozwarcia mogą być łatwo przeliczone do warunków wzorcowych

dla porównania ze specyfikacją systemu. Sposób obliczenia zmiany napięcia w funkcji temperatury opisano wcześniej.

Pomiary prądu zwarcia (Isc)

Pomiary prądu zwarcia są wykonywane na łańcuchach obwodów źródeł PV w celu weryfikacji, czy obwody nie mają istotnych uszkodzeń. Podobnie do

pomiarów napięcia rozwarcia, testy te są przeznaczone tylko do weryfikacji prawidłowości pracy systemu i nie do oceny efektywności działania.

Wymagany jest odpowiedni sprzęt pomiarowy zdolny do bezpiecznych pomiarów prądów zwarcia obwodów wysokonapięciowych DC. Większość multimetrów

cyfrowych może mierzyć prąd do 10A, ale wymagają odpowiednich urządzeń zwierających, aby bezpiecznie zmierzyć ten prąd. Dostępne są również

amperomierze cęgowe do pomiaru prądu DC i też wymagają one zewnętrznych urządzeń zwierających. Niektóre wyłączniki i odłączniki mają

odpowiednie parametry napięcia i prądu do odłączania obciążeń DC dla zwierania obwodów źródeł macierzy PV. Idealnym rozwiązaniem jest

przyrząd PVCHECKs.

Prąd zwarcia jest wprost proporcjonalny do mocy promieniowania słonecznego padającego na macierz PV. W konsekwencji, pomiary te muszą

być wykonywane szybko, w warunkach stabilnie czystego nieba przy zbliżonym, jak to tylko możliwe poziomie promieniowania słonecznego.

Przed pomiarem należy upewnić się, czy macierz nie jest zacieniona lub ubrudzona. Dla akceptacji pomiaru, odczyty prądu zwarcia dla

poszczególnych łańcuchów, uzyskane w stabilnych warunkach, nie powinny różnić się więcej niż o 5%. Jeżeli jednocześnie z pomiarami

prądów zwarcia są wykonywane pomiary mocy promieniowania słonecznego, wtedy wyniki mogą być łatwo przeliczone do warunków

wzorcowych strumienia mocy promieniowania słonecznego, na przykład 1000 W/m2, w celu porównania ich do danych w specyfikacji.

PVCHECKs wykonuje pomiar prądu zwarcia za przyciśnięciem przycisku i unika sytuacji, gdzie instalatorzy są narażeni na

działanie łuku elektrycznego lub na styczność z wysokim napięciem podczas procesu wykonywania pomiaru.

PV-ISOTEST

Bezpieczny pomiar pod napięciem

rezystancji izolacji w instalacjach do 1500V.

Badanie rezystancji izolacji

Badania rezystancji izolacji są użyteczne do zweryfikowania i wykazania integralności okablowania systemu elektrycznego i sprzętu. Pomiary

te mogą być użyte do oceny degradacji lub uszkodzenia izolacji przewodów i do zlokalizowania uszkodzeń wewnątrz modułów PV oraz innych

obwodach systemu. Pomiary izolacji są ważnym elementem odbioru systemu, badań dopuszczających i działań profilaktycznych podczas przeglądów systemów PV.

Przewody elektryczne są zazwyczaj w izolacji ochronnej w celu zabezpieczenia przed kontaktem z personelem, sprzętem lub innymi przewodami.

W miejscach, gdzie przewody są odsłonięte w punktach zacisków lub na szynoprzewodach, odstępy między zaciskami i odstępy powietrzne służą jako izolacja.

W porównaniu z przewodami, które mają bardzo małą rezystancję wielkości niewielu omów lub mniej, izolacje mają bardzo wysoką rezystancję mierzoną

w megaomach (MΩ).

Jakość izolacji przewodu może być określona poprzez pomiar jego rezystancji. Rezystancja izolacji jest wyznaczana przez przyłożenie stałego

napięcia do przewodnika i pomiar prądu płynącego między przewodnikiem a ziemią lub między innym pozbawionym energii systemem przewodników.

Jest to analogiczne do badania szczelności pod ciśnieniem dla systemów wodociągowych w celu wykrycia wycieku wody. W miarę degradacji izolacji,

jego rezystancja maleje i mały prąd płynący wskroś izolacji rośnie. Im większa jest rezystancja izolacji tym lepsza jest jakość izolacji

przewodnika.

Nadmierny prąd upływu może grozić porażeniem prądem elektrycznym, uszkodzeniem sprzętu i degradacją osiągów systemu. Uszkodzenie izolacji

okablowania może być skutkiem nieprawidłowego wykonania instalacji lub różnych czynników środowiskowych, wliczając w to uderzenia

lub wibracje, zwierzęta lub insekty lub degradację od temperatury lub światła słonecznego, albo innych niekorzystnych warunków.

Na skutek degradacji modułów PV i systemu okablowania na przestrzeni wielu lat wystawionych na czynniki zewnętrzne elementy,

starsze panele PV będą naturalnie miały mniejszą rezystancję izolacji niż, gdy były nowe. Badania rezystancji izolacji zaleca się, aby

były wykonywane w interwałach przeglądów 3-letnich lub częściej zależnie od okoliczności. Rezystancja izolacji jest mierzona między badanymi

przewodnikami i ziemią lub między innymi przewodnikami. Pomiary rezystancji izolacji i prądu upływu są używane do weryfikowania

integralności następujących obwodów PV i podzespołów:

- Weryfikacja integralności modułów PV, źródłowych macierzy i przewodów obwodów wyjściowych

- Pomiar prądu upływu bezpośrednio na aparaturze łączeniowej, włączając w to bezpieczniki, wyłączniki i odłączniki

- Pomiar rezystancji izolacji dla sprzętu wyposażonego w uzwojenia, takiego, jak silniki, generatory, transformatory i dławiki

- Badanie rezystancji elektrody uziemiającej

Aby zachować bezpieczeństwo i uniknąć uszkodzenia podzespołów podczas badań, następujące zalecenia powinny być stosowane podczas

badania izolacji obwodów systemu PV i skojarzonego sprzętu:

- Zawsze należy używać gumowych rękawic izolacyjnych ze skórzanymi zabezpieczeniami, gdy przeprowadzane są pomiary izolacji.

Należy upewnić się, czy obszar pomiarów i sprzęt są zabezpieczone przed dostępem nieautoryzowanego personelu.

- Odseparować obwody dla badań poprzez otwarcie odłączników i sprawdzenie, czy obwody są pozbawione energii stosując odpowiednie

procedury przed podłączeniem miernika izolacji. Wyjątkiem są obwody DC źródeł PV, które zawsze są pod napięciem, gdy pada na nie

promieniowane słoneczne.

-

Uziemiony przewód pomiarowy powinien być podłączony, jako pierwszy i odłączony, jako ostatni podczas pomiaru dowolnego obwodu.

Nigdy nie należy używać mierników izolacji w środowisku wybuchowym lub w pobliżu materiałów łatwopalnych.

-

Nigdy nie używać mierników izolacji w obwodach ze sprzętem elektronicznym, dotyczy to inwerterów, układów sterujących ładowaniem,

przyrządów pomiarowych tłumików przepięć, ponieważ przyłożenie wysokiego napięcia testu może uszkodzić taki sprzęt.

-

Nigdy nie wykonywać pomiarów izolacji akumulatorów lub innych systemów gromadzenia energii

-

Zawsze upewnić się, że obwody są prawidłowo rozładowane przed i po pomiarach izolacji, poprzez przyrząd pomiarowy lub zewnętrzny

rezystor rozładowujący. Jest to szczególnie ważne dla modułów PV, uzwojeń silników i równoległych kabli tworzących obciążenie pojemnościowe.

Sprzęt pomiarowy

Pomiary rezystancji izolacji są powszechnie wykonywane megaomomierzami. Megaomomierz jest specjalnym typem omomierza, który mierzy bardzo wysokie

wartości rezystancji poprzez przyłożenie wysokiego napięcia testu między przewodniki i mierząc prąd upływu. Megaomomierze mogą być

zasilane ze źródła zewnętrznego, wewnętrznego akumulatora lub ręcznej korbki. Zakres napięć pomiarowych wynosi od 50Vdc do 10000Vdc w zależności od

przyrządu oraz zastosowania. Ręczne mierniki izolacji często łączą funkcje pomiaru izolacji z pomiarami napięcia, rezystancji i ciągłości.

Przyrządy te są lekkie i łatwe w użytkowaniu, mogą być dostosowane do różnorodnych wymagań pomiarowych badanych systemów. Dostępne są

specjalistyczne wielofunkcyjne mierniki izolacji, które specjalnie zostały skonstruowane do badania macierzy PV.

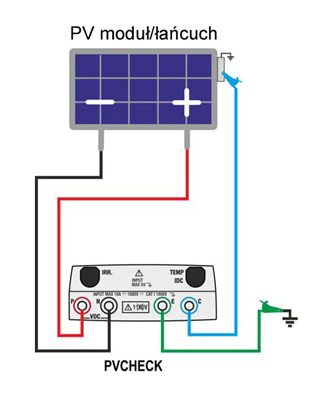

|

Pomiar rezystancji izolacji dla instalacji PV odseparowanej od ziemi

Przyrząd PVCHECK wykonuje jeden bezpośredni pomiar rezystancji izolacji całej instalacji PV z napięciem pomiarowym do 1000VDC.

Wynikiem pomiaru jest całkowita rezystancja Riso, rezystancja bieguna dodatniego Riso+ oraz rezystancja bieguna ujemnego Riso-.

|

Analiza wyników

Rezystancja izolacji jest różna w zależności od typu izolacji i jest odwrotnie proporcjonalna do wielkości izolacji. Na przykład,

izolowany przewód o długości 150m będzie miał 20% wartości rezystancji izolacji, jaką ma ten sam przewód o długości 30m.

Rezystancja izolacji maleje z wiekiem wraz z degradacją izolacji oraz ma na nią wpływ temperatura i wilgotność.

Rezystancja izolacji jest odwrotnie proporcjonalna do temperatury, jeżeli temperatura zmniejszy się o 10°C, wtedy rezystancja

izolacji może wzrosnąć dwukrotnie. Na przykład, przewód posiadający rezystancję izolacji 4MΩ przy 20°C może przy temperaturze

40°C mieć rezystancję 1MΩ. Zatem, jest ważne aby mierzyć i oceniać odczyty rezystancji izolacji przy stałych temperaturach i

rejestrować informację o temperaturze łącznie z wynikami pomiarów. Aby uniknąć wpływy kondensacji oraz wilgotności,

przewody powinny być badane tylko wtedy, gdy temperatura przewodów jest powyżej punktu rosy.

Procedury pomiarów

Badanie rezystancji izolacji jest przeprowadzane poprzez przyłożenie wysokiego napięcia do przewodów i sprzętu, i wyznaczenie rezystancji

na podstawie zmierzonego prądu upływu. Wszystkie obwody powinny być od siebie odseparowane na czas pomiarów oraz rozładowane przed i po

zakończeniu pomiarów. Połączenia uziemiające powinny pozostać podłączone. Wszelkie tłumiki przepięć powinny być usunięte z obwodów.

Przewody pomiarowe muszą mieć solidne podłączenie z badanym obwodem i mogą wymagać usunięcia powłoki z niektórych metalowych komponentów.

Napięcie pomiaru zależy od badanych obwodów oraz sprzętów. Jest zazwyczaj wyższe niż napięcie pracy badanych sprzętów lub obwodów,

ale nie wyższe niż napięcie dopuszczalne przewodów lub sprzętów. Wyższe napięcia badań niż pomiary w terenie mogą być używane

przez producenta podczas prób wytrzymałościowych. Należy zauważyć, że maksymalne napięcie dla większości modułów PV wynosi 600V.

Norma 62446 zaleca napięcie pomiarowe 250V dla macierzy PV z maksymalnym napięciem mniejszym niż 120V, 500V dla macierzy PV 120V do 500V i

1000V dla macierzy powyżej 500V. Rezystancja izolacji i inne pomiary elektryczne na macierzach PV są generalnie wykonywane w skrzynkach

przyłączeniowych, gdzie jest możliwy dostęp do obwodów indywidualnych modułów. Testy mogą być wykonywane na sucho lub ze środkiem

zwilżającym w sprayu na części modułu w celu łatwiejszego zlokalizowania miejsca uszkodzenia. Pomiary izolacji mogą być wykonywane na

dwa sposoby:

- Między przewodem dodatnim DC i ziemią oraz między przewodem ujemnym i ziemią

- Pomiędzy zwartymi przewodami dodatnim i ujemnym, a ziemią. Wymaga odpowiedniego urządzenia zwierającego o właściwych danych

znamionowych napięcia i prądu.

Połączenie uziemiające jest wykonywane do metalowej ramy modułu lub konstrukcji wsporczej, systemu uziemienia budynku

lub bezpośrednio do ziemi. Niektóre moduły i konstrukcje wsporcze mogą nie mieć metalowej elementów.

Dla systemów nie podłączonych do uziemienia, pomiary powinny przeprowadzone między kablami macierzy i ziemią oraz między kablami macierzy

i ramą.

Norma IEC 62446 zaleca 0,5MΩ jako minimalną akceptowalną wartość rezystancji izolacji dla macierzy PV pracującej przy poniżej 120V. Dla

systemów z napięciami wyższymi niż 120V wartość 1MΩ lub wyższa jest rozważana, jako akceptowana. Pomiary przeprowadzone podczas odbioru

mogą być używane, jako podstawa odniesienia dla późniejszych pomiarów do porównania i oceny stanu okablowania oraz degradacji.

Sprawdzenie funkcjonowania systemu

Testowanie funkcjonowania systemu weryfikuje prawidłowość działania systemu, w tym załączenie, wyłączenie oraz działanie w nominalnych

warunkach. Testy te potwierdzają, czy parametry pracy systemu mieszczą się w spodziewanych nominalnych granicach, natomiast nie są przeznaczone

do weryfikacji osiągów systemu, czy są zgodne ze specyfikacją. Do weryfikacji działania w zgodzie ze specyfikacją są wymagane dodatkowe

szczegółowe badania, przy zastosowaniu dodatkowych pomiarów i normalizacji wyników.

Wiedza o specyficznych użytych sprzętach, instalacji produktu oraz instrukcji działania są kluczowe do weryfikacji ich bezpiecznego

i właściwego działania podczas testów funkcjonowania systemu. Większość inwerterów i sterowników ładowarek dostarcza wskazania

odnośnie działania i statusu pracy, takie, jak moc wyjściowa lub wyprodukowana energia, jak również sygnalizację awarii lub błędów

takich, jak przekroczenie wartości granicznych parametrów lub awarię uziemienia macierzy. Informacja ta jest szczególnie przydatna

przy weryfikacji prawidłowości działania systemu i może redukować potrzebę ręcznego wykonywania pomiarów na obwodach pod napięciem.

Testy funkcjonalności systemu pozwalają upewnić się, że system uruchamia się i działa prawidłowo oraz, że może być bezpiecznie wyłączony.

Możemy wyróżnić następujące typy testów funkcjonalności przeprowadzane na systemach PV:

- Weryfikacja prawidłowości działania odłączników, aparatury łączeniowej i sekwencji odłączania

- Weryfikacja, czy interaktywne inwertery i moduły AC usuwają energię na swoich wyjściach do sieci energetycznej w sytuacji utraty

napięcia w sieci energetycznej. Jest to wymóg bezpieczeństwa, aby zapobiec pracy interaktywnego inwertera, jako samodzielny

system elektryczny bez kontroli napięcia i częstotliwości oraz, aby zapobiec zasilania przez inwerter systemu energetycznego,

który jest pozbawiony swojej energii. Funkcje te są wykonywane wewnętrznie przez wszystkie interaktywne inwertery zgodnie

z wymaganiami norm.

- Weryfikacja, czy interaktywne inwertery automatycznie ponownie podłączą swoje wyjścia do sieci energetycznej, w czasie przynajmniej

5 minut, jak tylko ustanie przerwa w dopływie prądu.

-

Weryfikacja, czy oparte o akumulatory interaktywne inwertery odłączają obciążenia AC od sieci źródłowej, gdy działają w trybie

pracy samodzielnej

- Weryfikacja prawidłowości napięcia oraz częstotliwości sieci dla pracy inwerterów, w tym ocenę spadku napięcia między wyjściem

AC inwertera i punktem podłączenia do sieci energetycznej.

7. Badanie efektywności systemu

Systemy PV są przeznaczone do wytwarzania specyfikowanych wielkości elektrycznych na wyjściu przy określonych warunkach pracy.

Badanie efektywności weryfikuje moc wyjściową systemu oraz ilość wytwarzanej energii, czy są zgodne z oczekiwaniami, w oparciu

o podzespoły i dane znamionowe systemu w danych warunkach pracy. Wyniki pomiaru efektywności mogą również pomóc w identyfikacji

problemów które wymagają serwisu lub przeglądu i mogą również być użyte do określenia finansowego dochodu i opłat gwarancyjnych.

Weryfikacja wytwarzanej mocy oraz wyprodukowanej energii

Produkcja mocy i energii są podstawowymi pomiarami dla oceny efektywności systemu PV. Metody i procedury do weryfikacji

efektywności systemu PV są oparte na zasadach działania urządzeń PV, i uwzględnienia wpływu temperatury oraz mocy promieniowania

słonecznego. Wiele parametrów może być monitorowanych automatycznie i wyświetlanych przez mierniki, inwertery, sterowniki lub

inny sprzęt użyty do produkcji energii przez system.

Dla interaktywnych systemów PV, kluczowymi wskaźnikami dla określenia efektywności systemu są moc wyjściowa AC (kW) oraz produkcja energii (kWh).

Pomiar i weryfikacja mocy wyjściowej AC może być dokonana w dowolnym czasie, gdy system pracuje przy stabilnych warunkach oświetlenia słonecznego

blisko poziomów szczytowych wyjścia. Produkcja energii jest mierzona w dłuższych okresach miesięcy i lat w celu porównania z

oczekiwaniami.

Weryfikacja efektywności dla systemów samodzielnych PV jest z natury bardziej skomplikowana, wymagająca więcej pomiarów oraz

wielu interakcji między zgromadzoną energią, sterowaniem ładowaniem i obciążeniami system, które wpływają na produkcję energii systemu PV.

Kondycja akumulatora jest kluczem dla oceny efektywności samodzielnych systemów PV, awaria akumulatora jest często wskaźnikiem wielu

innych problemów systemu. Zazwyczaj samodzielne systemy są przeznaczone do produkcji określonej ilości energii w oparciu o uśrednione

warunki dnia w celu spełnienia wymagań obciążeń systemu. Pomiary dziennego zużycia energii mogą być używane przez właściciela systemu

do kontroli obciążenia i zarządzania dostępną energią. Pomiary dziennego minimalnego napięcia akumulatorów i amperogodzin dostarczonych

do akumulatora i pobranych z akumulatora również mogą być użyte do oceny, czy akumulatory otrzymują wystarczającą ilość energii.

Deficyt ładowania będzie zazwyczaj wskazywany poprzez malejące minimalne napięcie akumulatora. Elektryczne obciążenie może być

weryfikowane przez pomiar ich prądu lub poboru mocy, i czy funkcjonują zgodnie z zamierzeniami.

Weryfikacja mocy wyjściowej AC

Moc wyjściowa AC dla systemów interaktywnych jest związana z maksymalną mocą wyjściową DC macierzy zależnej od wielu czynników

obniżających jej wartość. Czynniki te zawierają kilka typów strat systemu AC i DC oraz sprawnością inwertera,

który dokonuje konwersji energii, w rezultacie wpływu tych czynników wyjściowa moc AC wynosi od 70% do 85% mocy znamionowej

macierzy PV w Standardowych Warunkach Testu (STC). Faktyczna moc na wyjściu interaktywnego systemu PV w dowolnym momencie

może być porównana z oczekiwaniami, używając podstawowych równań uwzględniających aktualną moc promieniowania słonecznego

oraz temperatury.

Dokładne jednoczesne pomiary temperatury modułu i mocy promieniowania słonecznego są wymagane, jeżeli pomiary mocy mają być

porównane z danymi referencyjnymi w warunkach STC. Może to być dokonane przy użyciu przyrządu PVCHECKs.

Typowa procedura dla weryfikacji spodziewanej mocy wyjściowej AC dla systemów interaktywnych PV zaczyna się od odczytu danych DC z

tabliczki znamionowej dla macierzy PV i uwzględnienie czynników obniżających moc wyjściową. Dane znamionowe macierzy DC są zazwyczaj

uzyskiwane, jako suma mocy maksymalnych Pmp wszystkich indywidualnych paneli PV, uzyskanych z tabliczek znamionowych, w warunkach STC.

Dane znamionowe systemu DC z uwzględnieniem czynników obniżających moc dają w wyniku przybliżoną moc wyjściową systemu AC. Przeliczenie

dla danej temperatury i mocy promieniowania słonecznego dostarczają przybliżenia dla aktualnych warunków pracy.

Poniżej podano podstawowe czynniki obniżające moc używane do oszacowania mocy wyjściowej AC systemu PV w danych warunkach pracy:

-

Dane na tabliczkach znamionowych: czynnik obniżający, który uwzględnia dokładność danych znamionowych mocy podawanych przez producenta.

Tolerancja produkcji skutkuje tym, że większość modułów PV produkuje mniej mocy niż ich dane znamionowe w warunkach STC.

Współczynnik obniżający 0,95 zakłada, że moc wyjściowa macierzy w warunkach STC jest 5% mniejsza niż deklarowana na tabliczce

znamionowej producenta

-

Inwerter i transformator: współczynnik obniżający dla inwertera i transformatora - jest ich połączoną sprawnością w przetwarzaniu

mocy DC na AC. Nowoczesne interaktywne inwertery mają sprawność na poziomie 95%. Sprawność transformatora separującego inwertery

powinna być brana pod uwagę dodatkowo. Współczynnik ten powinien również zawierać sprawność wyszukiwania punktu mocy maksymalnej

przez inwerter, która wynosi około 98% do 100%.

-

Niedopasowanie modułów: współczynnik obniżenia mocy wynikający z niedopasowania modułów PV w granicach tolerancji producenta

wynikający z niewielkich różnic charakterystyk prądowo-napięciowych. W konsekwencji, gdy są one połączone ze sobą,

zazwyczaj szeregowo, moduły nie pracują w swoich punktach maksymalnej efektywności. Współczynnik obniżający 0,98 reprezentuje

straty 2% wynikające z braku dopasowania i jest rozsądnym założeniem.

Systemy PV używające moduły AC lub mikro-inwertery nie powinny mieć żadnych niedopasowań modułów, ponieważ moduły PV są indywidualnie

połączone do inwerterów pracujących w maksymalnym punkcie mocy wyznaczonym przez te inwertery.

-

Okablowanie DC: współczynnik obniżenia mocy wynikający ze strat w obwodach DC na drodze od macierzy do inwertera. Zawiera spadki napięcia

na przewodach, złączach, bezpiecznikach, diodach, wyłącznikach lub innych elementach, jakie zostały zastosowane. Straty te mogą być

określone w terenie poprzez pomiary prądu i spadków napięć na całym obwodzie DC. Całkowite straty w przewodach i złączach obwodu DC

wynoszą około 2% w większości systemów PV, czyli można przyjąć współczynnik o wartości 0,98. Systemy używające moduły AC lub

mikro-inwertery mają pomijalne straty w przewodach i połączeniach DC i moduły AC są specyfikowane dla AC, nie dla DC.

-

Okablowanie AC: współczynnik obniżenia mocy wynikający ze strat w obwodach AC na drodze od inwertera do punktu podłączenia do

sieci energetycznej lub do miejsca gdzie mierzone jest wyjście systemu. Obejmuje spadek napięcia na przewodach,

bezpiecznikach, odłącznikach i zazwyczaj wynoszą 1% lub mniej w większości systemów PV, czyli można przyjąć współczynnik

obniżenia mocy o wartości 0,99.

-

Zabrudzenia: współczynnik obniżenia mocy wynikający z akumulacji zabrudzenia, śniegu i innych zewnętrznych czynników na powierzchni

modułów PV, które redukują ilość docierającego promieniowania słonecznego. Macierze PV ulokowane w terenie pustynnym, obszarach

o dużym zapyleniu i z rzadkimi opadami deszczu mogą z powodu zabrudzenia doświadczać strat rzędu 20% na rok lub nawet większe.

Okresowe przeglądy i czyszczenie macierzy w miarę potrzeb mogą w ogromnym stopniu eliminować straty wynikające z zabrudzenia,

domyślna wartość tego współczynnika wynosząca 1,00 może być używana dla macierzy stale czystych.

-

Wiek: współczynnik obniżenia mocy wynikający z degradacji modułów PV wraz z ich wiekiem. Straty w osiągach większości macierzy PV

z krystalicznego krzemu wynoszą typowo 0,5% do 1% na rok.

Przykładowe oszacowanie mocy wyjściowej systemu PV

- Znamionowa moc DC macierzy PV w warunkach standardowych (STC - 1000W/m2, 25°C): 10kW

- Korekcja wynikająca z współczynników obniżenia mocy

- Wynik iloczynu współczynników obniżenia mocy: 0,86

- Szacowana mocy AC w warunkach STC: 8,6kW

- Korekcja temperaturowa

- Współczynnik temperaturowy mocy: -0,5 %/°C

- Zmierzona temperatura pracy macierzy: 60°C

- Przybliżona moc wyjściowa AC przy 1000W/m2 w temperaturze pracy 60°C: 7,1kW

- Korekcja wynikająca z wartości promieniowania słonecznego w czasie pomiaru

- Zmierzona wartość mocy promieniowania słonecznego: 850W/m2